Industrie 4.0 – Remote Produktionssteuerung als Beitrag zur Prozessoptimierung

„Als heute europaweit führender Hersteller und Spezialist für die Konstruktion und Fertigung von Ballenpressen für nahezu alle pressbaren Materialien arbeiten wir seit mehr als 150 Jahren daran, unsere Kunden über alle Stufen der technologischen Entwicklung hinweg zu begleiten“, erklärt Craig Heley, CEO der Kadant PAAL Gruppe und Geschäftsführer der PAAL GmbH.

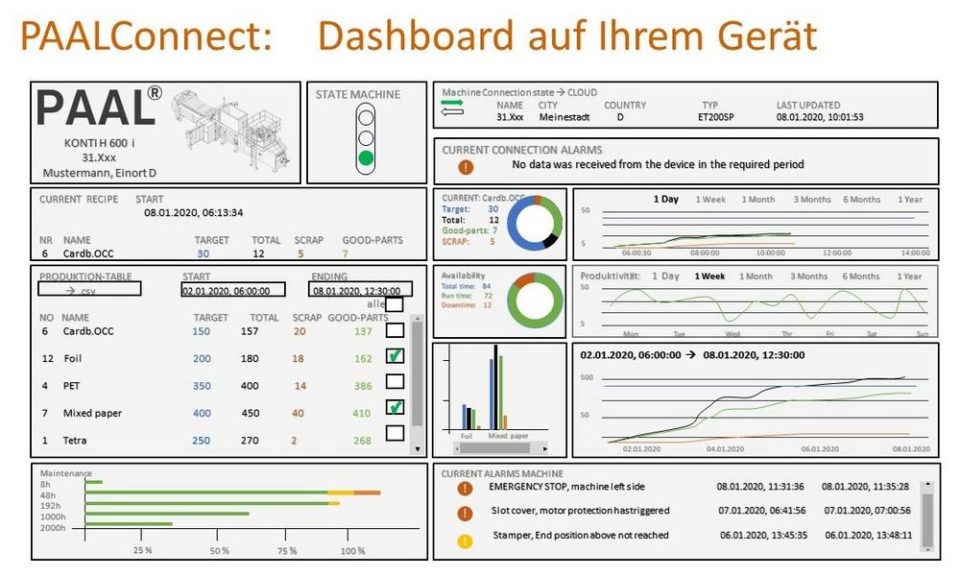

Mit PAALConnect schafft Kadant PAAL die technischen Voraussetzungen für einen Remote-Zugang zu Ballenpressen der beliebten Serien KONTI, DOKON und HTR. Über ein standartmäßiges Schnittstellenmodul werden die Maschinendaten ausgelesen und drahtlos über eine GMX-Verbindung oder über das lokale Netzwerk in die Cloud übertragen. Von hier können sie in Echtzeit über Computer, Tablet PC oder Smartphone abgerufen werden. So ermöglicht Kadant PAAL mit PAALConnect die ortsunabhängige Überwachung der verbundenen Anlagen, schafft Grundlagen für eine optimale Auslastung, erkennt frühzeitig akuten oder mittelfristigen Wartungs- und Instandsetzungsbedarf und verhindert so Leerlauf oder Stillstand.

Die Anzeige der ausgelesenen Parameter erfolgt über das PAALConnect Dashboard, mit dem die Daten grafisch aufbereitet auf einen Blick zugänglich gemacht werden. Dabei besteht die Möglichkeit, die Anzeige entsprechend individuellen Anforderungen zu konfigurieren und so zusätzlich zu optimieren. Zu den darstellbaren Werten zählen Maschinendaten, Betriebsstatus, Zusammensetzung des zu verpressenden Materials, Produktionsdaten der Ballen der verschiedenen Sorten, Verfügbarkeit der Maschine, Wartungshinweise sowie Störungshinweise und Fehlermeldungen.

Alle Daten können zusätzlich aus der Cloud in Microsoft Excel exportiert und so zum Beispiel für die statistische Produktionsauswertung und andere Maßnahmen zur Dokumentation und weiterführenden Prozessoptimierung bereitgestellt werden.

„Mit der Datenübertragung per PAALConnect gehen wir den nächsten konsequenten Schritt in der Digitalisierung und begleiten unsere Kunden mit innovativen Lösungen auf dem Weg zur Industrie 4.0“, betont Heley.

Als europaweit führender Hersteller von Ballenpressen verfügt die niedersächsische Kadant PAAL GmbH über mehr als 150 Jahre Erfahrung in der Entwicklung und Herstellung von leistungsstarken Ballenpressen.

1854 als Druckerei gegründet, konzentriert sich PAAL seit Beginn des 20. Jahrhunderts auf die Fertigung von Ballenpressen. Aus dem Zusammenschluss mit der französischen COMDEC, der britischen DICOM und der spanischen FAES entsteht in 2002 die PAALGROUP, die 2016 von der amerikanischen Kadant Inc. übernommen wird.

Mit der KONTI präsentiert Kadant PAAL in verschiedenen Serien die insgesamt in Europa erfolgreichste vollautomatische Kanalballenpresse, mit modellspezifischen Funktionsdetails für vielfältige Einsatzbereiche.

Kadant PAAL GmbH

Raiffeisenstr. 15-17

49124 Georgsmarienhütte

Telefon: +49 (5401) 488-0

Telefax: +49 (5401) 488-13

https://www.kadantpaal.com/

![]()