IT-Kongress „ITSM Horizon“ findet auch 2021 virtuell statt

"Ich gehe davon aus, dass auch bei weniger Einschränkungen die jetzt entwickelten digitalen Messen und Kongresse eine Zukunft haben", betont Geschäftsführer Dr. Robert Scholderer. "Wie der Horizon-Titel der Veranstaltung verdeutlicht, haben sich in allen Branchen, die mit IT zu tun haben, durch Corona nicht nur Krisen, sondern auch neue Perspektiven ergeben. Die wollen wir wahren und weiter ausbauen."

Für eine reibungslose Weiterentwicklung und Festigung der heute schon etablierten virtuellen Meetings und Konferenzen ist aber ein Ausbau und eine Stabilisierung der IT-Infrastruktur nötig. "Moderne 3D-basierte Kongresse mit Live-Vorträgen, Chat, Messeständen und gleichzeitigem Networking brauchen genügend Kapazitäten auf Seiten der Endanwender, Softwareanbieter und Provider." Hier gebe es technischen Handlungsbedarf, falls neben den Kongressen auch die zahlreichen virtuellen Meetings und Online-Veranstaltungen in Zukunft weitergeführt werden. "Die Provider und die Anbieter von virtuellen Konferenzräumen müssen die Zeit bis zum Frühjahr 2021 nutzen, um ihre Systeme zu optimieren."

Anfang Oktober hatte der Kongress "ITSM Horizon" zum ersten Mal stattgefunden. Mehr als 750 Teilnehmerinnen und Teilnehmer aus über 40 Nationen haben 22 Stunden Programm mit namhaften Top-Speakern, Referenten und Ausstellern erlebt. Insgesamt 45 Live-Vorträge und Diskussionen zu Themen wie KI und Digitalisierung, Datensicherheit und Cyber-Abwehr, IT-Management oder Outsourcing fanden in einer eigens entworfenen 3D-Welt statt. Ergänzt wurde das Programm um eine virtuelle Messehalle mit mehr als 20 Ausstellern aus IT und IT Service Management.

Eindrücke und Videos vom ersten Kongress "ITSM Horizon" gibt es unter https://www.itsm-horizon.com/.

Die Scholderer GmbH ist ein auf ITSM spezialisiertes Dienstleistungs- und Beratungsunternehmen für IT-Service und Service Level Agreement (SLA) mit Schulungen zur Providersteuerung. Für namhafte deutsche Firmen und internationale Konzerne hat Scholderer bis heute über 3.500 SLA- und Outsourcing-Verträge mit einem Volumen von über 2,6 Milliarden Euro erstellt. Das vom Unternehmen entwickelte SOUSIS-Modell zählt offiziell zu den vier internationalen IT-Standards für die Gestaltung von SLAs und wird weltweit von fast 2.000 IT-Firmen angewendet. Im Jahr 2020 hat Scholderer mit "ITSM Horizon" den ersten Avatar-gestützten 3D-Online-Kongress in der IT-Branche organisiert. Gründer und Geschäftsführer Robert Scholderer studierte Mathematik und Informatik in München, promovierte in Karlsruhe und habilitierte sich an der TU Ilmenau, wo er auch als Dozent tätig ist. Er ist Autor der Fach-Bestseller "IT-Servicekatalog" und "Management von Service Level Agreements", seine Seminare und Vorträge haben mehr als 1.000 Teilnehmer besucht.

Scholderer GmbH

Rohrbacher Hof 3

76646 Bruchsal

Telefon: +49 (7251) 3022251

http://www.scholderer.de

Telefon: +49 (7251) 5055515

E-Mail: sla@scholderer.de

![]()

Modernes Monitoring – So haben Sie Ihre IT fest im Griff (Seminar | Online)

Eine stabile und vor allem fehlerfreie Netzwerk-Infrastruktur ist ein wichtiger Erfolgsfaktor und gleichzeitig die Grundlage für einen reibungslosen Ablauf Ihres Tagesgeschäftes.

Eine optimale Netzwerk-Performance kann jedoch nur dann gewährleistet werden, wenn alle Server laufen, sämtliche Switches und Router ihren Dienst verrichten und Ihre virtuellen Maschinen frei von Fehlern sind. Ein gutes Monitoring, welches frühzeitige Störungen und Fehler aufzeigt ist daher unerlässlich.

In unseren Vater-IT Insights stellen wir Ihnen deshalb eine Lösung vor, die Ihnen das Monitoring erleichtert und somit zu einem reibungslosen Geschäftsalltag beiträgt.

Erfahren Sie alles über den PRTG Network Monitor. Durch die Überwachung Ihrer Infrastruktur mit PRTG können Downtimes deutlich reduziert und Fehlerbehebungen beschleunigt werden.

Speaker:

Rainer Mann

Key Account Manager

Vater Business IT GmbH

Felix Berndt

Account Manager DACH

Paessler AG

Benjamin Nekwapil

Key Account Manager

Vater Business IT

Marcel Bestmann

Key Account Manager

Vater Business IT

Eventdatum: Mittwoch, 20. Januar 2021 10:00 – 11:00

Eventort: Online

Firmenkontakt und Herausgeber der Eventbeschreibung:

Vater Unternehmensgruppe

Wasserwerksweg 18

24222 Schwentinental

Telefon: +49 (431) 7996621

Telefax: +49 (431) 20084-329

http://www.vater-gruppe.de

Weiterführende Links

verantwortlich. Dieser ist in der Regel auch Urheber der Eventbeschreibung, sowie der angehängten

Bild-, Ton-, Video-, Medien- und Informationsmaterialien. Die United News Network GmbH

übernimmt keine Haftung für die Korrektheit oder Vollständigkeit des dargestellten Events. Auch bei

Übertragungsfehlern oder anderen Störungen haftet sie nur im Fall von Vorsatz oder grober Fahrlässigkeit.

Die Nutzung von hier archivierten Informationen zur Eigeninformation und redaktionellen Weiterverarbeitung

ist in der Regel kostenfrei. Bitte klären Sie vor einer Weiterverwendung urheberrechtliche Fragen mit dem

angegebenen Herausgeber. Eine systematische Speicherung dieser Daten sowie die Verwendung auch von Teilen

dieses Datenbankwerks sind nur mit schriftlicher Genehmigung durch die United News Network GmbH gestattet

Kreative Lernräume der Zukunft – Neues Lernen fördern und Lernräume neu denken (Seminar | Online)

Kreative Lernräume der Zukunft

Aufgrund der aktuellen politischen Situation wurden viele Branchen, Institutionen und Unternehmen zum Umdenken inspiriert sowie anbahnende Trends im Bildungssektor beschleunigt und begünstigt. Beispielsweise ist der Begriff „Blended Learning“, also die Kombination von unterschiedlichen Methoden und Medien, wie z.B. aus Präsenzunterrricht und E-Learning, aktuell wichtiger denn je.

In unserem mwf online Event werden sich unsere Experten: Joachim Müller-Wedekind, Director Education bei Steelcase, Cornelia Schneider-Pungs, Modern Classroom Lead bei Microsoft, Carsten Jürgens, Geschäftsführer von Büromöbel Stücker GmbH und Frank Bösenkötter von Dicide GmbH den zentralen Fragen stellen:

- Werden hybride Lernumgebungen die Zukunft des Lernens sein?

- Was muss an allen Lernorten verändert werden?

- Sollte sich der Mensch anpassen?

- Welche Art der Technologie bedarf es?

Speaker:

Carsten Jürgens

Geschäftsführer

Stücker Büroeinrichtungs GmbH

Cornelia Schneider-Pungs

Modern Classroom Lead

Microsoft Corporation

Frank Bösenkötter

Geschäftsführer

Dicide GmbH

Joachim Müller Wedekind

Director Education

Microsoft Corporation

Eventdatum: Dienstag, 08. Dezember 2020 11:00 – 12:00

Eventort: Online

Firmenkontakt und Herausgeber der Eventbeschreibung:

Vater Unternehmensgruppe

Wasserwerksweg 18

24222 Schwentinental

Telefon: +49 (431) 7996621

Telefax: +49 (431) 20084-329

http://www.vater-gruppe.de

Weiterführende Links

verantwortlich. Dieser ist in der Regel auch Urheber der Eventbeschreibung, sowie der angehängten

Bild-, Ton-, Video-, Medien- und Informationsmaterialien. Die United News Network GmbH

übernimmt keine Haftung für die Korrektheit oder Vollständigkeit des dargestellten Events. Auch bei

Übertragungsfehlern oder anderen Störungen haftet sie nur im Fall von Vorsatz oder grober Fahrlässigkeit.

Die Nutzung von hier archivierten Informationen zur Eigeninformation und redaktionellen Weiterverarbeitung

ist in der Regel kostenfrei. Bitte klären Sie vor einer Weiterverwendung urheberrechtliche Fragen mit dem

angegebenen Herausgeber. Eine systematische Speicherung dieser Daten sowie die Verwendung auch von Teilen

dieses Datenbankwerks sind nur mit schriftlicher Genehmigung durch die United News Network GmbH gestattet

eXplain Release 7.3

Wofür ist eXplain einzusetzen?

- Verständnis und Übersicht in gewachsenen Sourcecode-Monolithen

- Einarbeitung in unbekannten Code um bis zu 50% beschleunigen

- Programmierfehler vermeiden

- Codequalität erhöhen

Die wichtigsten Infos zum Release 7.3 erfahren Sie im Interview mit CTO Roland Zurawka.

Sie wollen mehr zu eXplain erfahren? Dann laden Sie sich die neue Whitepaper kostenlos herunter.

Wir verschaffen Durchblick und gestalten Zukunft von geschäftskritischen Softwaresystemen.

Unternehmen wollen und brauchen moderne Geschäftsanwendungen. Das klingt zwar simpel, ist aber eine echte Herausforderung, denn die über Jahrzehnte im Unternehmen entstandenen Abläufe und Softwarelösungen müssen erst einmal verstanden werden, bevor sie im Kontext der digitalen Transformation erneuert oder abgelöst werden können.

PKS hilft Ihnen dabei, Ihre gewachsenen Softwarelandschaften so zu optimieren, dass Ihr Unternehmen mit Kunden und Lieferanten effizient, zeitgemäß und fehlerfrei zusammenarbeiten kann.

www.pks.de

PKS Software GmbH

Georgstraße 15

88214 Ravensburg

Telefon: +49 (751) 56140-0

Telefax: +49 (751) 56140-500

http://www.pks.de/

Marketing & Kommunikation

E-Mail: nicholas.veerhoff@pks.de

![]()

Performance von IT Service Management und Kundenzufriedenheit mit Process Mining steigern

Mit Process Mining lassen sich Kosteneffizienz steigern und Kundenservice verbessern. Als Hebel für datengetriebene digitale Transformation innerhalb des IT Service Managements können mit Process Mining von der automatisierten Ursachenanalyse bis hin zur rückwirkenden Auflösung von SLA-Änderungen sämtliche digitale Fußspuren von Ticket-Systemen analysiert werden.

Aleksandra Piasecka, Managerin im Deloitte Center for Process Bionics und Tool-Experte Constantin Wehmschulte, Head of MPM ProcessMining bei MEHRWERK, sprechen im Dialog über die bahnbrechenden Potenziale, die Process Mining auf dem Weg zu Kosteneffizienz und Kundenservice bietet. Das Digital Symposium #2 "Ticket-Ping-Pong goodbye! – Wie Process Mining die Performance von IT Service Management und die Kundenzufriedenheit steigert" findet in englischer Sprache am 03. Dezember 2020 statt und bietet neben Use Cases auch eine Live Demo zur automatisierten Prozessanalyse mit Process Mining. Interessenten/innen können sich hier kostenfrei registrieren: [Informationen & Registrierung zum Digital Symposium #2]

Als führendes Bindeglied zwischen Fachbereich und IT bietet MEHRWERK professionelle Lösungen und Beratung zur softwarebasierten Geschäftsprozessoptimierung auf Basis marktführender Standardsoftware-Komponenten. Durch den modularen Aufbau werden in kürzester Projektlaufzeit individuelle Lösungen in den Bereichen Business Intelligence & Process Mining, Supply Chain Management und SAP® Cloud implementiert, sodass ein Return-on-Invest in Monaten anstelle von Jahren erreicht wird.

MEHRWERK GmbH

Karlsruher Straße 88

76139 Karlsruhe

Telefon: +49 (721) 95794620

Telefax: +49 (721) 957946299

http://www.mehrwerk.net

Geschäftsführer

Telefon: +49 721 9579 462 13

Fax: +49 (721) 957946299

E-Mail: team@mehrwerk.net

![]()

HEALTHCARE MOVERS 2020 GERMANY REPORT “The Land of the Hidden Digital Healthcare Champions” (Konferenz | Online)

Treffen und vernetzen Sie sich am 8. Dezember mit der digitalen Avantgarde der Gesundheitswirtschaft!

Lernen Sie die Erfolgsfaktoren der Top 100 Unternehmen in Deutschland kennen. Verstehen Sie, was diese Unternehmen auszeichnet und zum Innovations- und Wachstumsmotor der Gesundheitsindustrie macht. Und erfahren Sie, was deren Geschäftsmodelle für Ihr Business bedeuten.

Erhalten Sie erstmals Einblicke in die Ergebnisse eines Benchmarkings von 2.300 deutschen Unternehmen, das die digitale Wettbewerbssituation der Gesundheitsindustrie in Deutschland und im internationalen Vergleich in nie dagewesener Klarheit ausleuchtet – von etablierten Pharma- und MedTech-Unternehmen über Startups und Unternehmen der Informations- und Kommunikationstechnologie, die mit digitalen Service- und Produktkonzepten in den Gesundheitsmarkt drängen.

Beatus Hofrichter (ConCeplus), Autor der Studie, präsentiert die Ergebnisse, Günther Illert (Healthcare Shapers) und Inga Bergen (Digital Health & Innovation Entrepreneur) ordnen diese in der Diskussion gemeinsam mit Experten aus den Reihen der Healthcare Movers ein.

Mit dabei sind u.a.:

Prof. Dr. Martin Hirsch (Philipps-Universität Marburg / Ada Health)

Dr. Gunjan Bhardwaj (Innoplexus)

Michael Diebold (midge medical)

Thomas Kleine (Pfizer)

Janik Jaskolski (Semalytix)

Prof. Dr. Jochen A. Werner (Universitätsklinikum Essen)

Bei dieser interaktiven Veranstaltung sitzen Sie nicht nur in der ersten Reihe. Sie haben im Chat zudem die Möglichkeit, unseren Experten Ihre brennendsten Fragen zu stellen. Lassen Sie sich in den Pausen treiben und inspirieren. Treffen Sie im Networking-Bereich auf andere Teilnehmer oder informieren Sie sich in der begleitenden Ausstellung über die Angebote der beteiligten Partner. Im Nachgang des Events steht der Healthcare Movers 2020 Germany Report allen Teilnehmern zum Download zur Verfügung.

Seien auch Sie kostenlos dabei! Wir freuen uns auf Sie!

Eventdatum: Dienstag, 08. Dezember 2020 09:30 – 12:30

Eventort: Online

Firmenkontakt und Herausgeber der Eventbeschreibung:

Healthcare Shapers

Rheingauer Str. 49c

65343 Eltville

Telefon: +49 (162) 2343600

Telefax: 0

http://www.healthcareshapers.com

Weiterführende Links

verantwortlich. Dieser ist in der Regel auch Urheber der Eventbeschreibung, sowie der angehängten

Bild-, Ton-, Video-, Medien- und Informationsmaterialien. Die United News Network GmbH

übernimmt keine Haftung für die Korrektheit oder Vollständigkeit des dargestellten Events. Auch bei

Übertragungsfehlern oder anderen Störungen haftet sie nur im Fall von Vorsatz oder grober Fahrlässigkeit.

Die Nutzung von hier archivierten Informationen zur Eigeninformation und redaktionellen Weiterverarbeitung

ist in der Regel kostenfrei. Bitte klären Sie vor einer Weiterverwendung urheberrechtliche Fragen mit dem

angegebenen Herausgeber. Eine systematische Speicherung dieser Daten sowie die Verwendung auch von Teilen

dieses Datenbankwerks sind nur mit schriftlicher Genehmigung durch die United News Network GmbH gestattet

Besuchen Sie uns auf der SPSConnect (Messe | Online)

#spsconnect #digitalisierung #smart #cloud #messe #coronavirus #virtuellemesse

Endlich ist es wieder so weit: Vom 24. – 26. November 2020 findet zum nun schon 31. Mal die sps Messe statt. Und doch ist dieses Jahr etwas ganz anders:

Unter der Headline #spsconnect findet die internationale Fachmesse SPS – Smart production solutions – dieses Jahr auf einer rein virtuellen Plattform statt

Uns finden Sie auf dem Stand des Global Players Microsoft Azure!

Auf unserem virtuellen Messestand erfahren Sie wie wir einen geschlossenen Regelkreis in die Cloud ermöglichen und so eine Interoperabilität zwischen OT und IT schaffen.

Schon jetzt können über das SPS Portal Termine vereinbart werden. Vereinbaren Sie Meetings mit unseren Experten. Nutzen Sie die Gelegenheit sich all Ihre Fragen zum Thema Cybersicherheit in der Produktion beantworten zu lassen.

Das sollten Sie nicht verpassen:

- Spannendes Vortragsprogramm

- Reale Use Cases

- KI-gestütztes Matchmaking

Jetzt auf www.arendar.eu gehen und Freikarten sichern!

Eventdatum: 19.11.20 – 04.12.20

Eventort: Online

Firmenkontakt und Herausgeber der Eventbeschreibung:

Arendar IT-Security GmbH

Am Kleinen Rotenberg 21

54516 Wittlich

Telefon: +49 (6571) 95579-0

Telefax: +49 (6571) 95579-28

http://www.arendar.io/

Weiterführende Links

verantwortlich. Dieser ist in der Regel auch Urheber der Eventbeschreibung, sowie der angehängten

Bild-, Ton-, Video-, Medien- und Informationsmaterialien. Die United News Network GmbH

übernimmt keine Haftung für die Korrektheit oder Vollständigkeit des dargestellten Events. Auch bei

Übertragungsfehlern oder anderen Störungen haftet sie nur im Fall von Vorsatz oder grober Fahrlässigkeit.

Die Nutzung von hier archivierten Informationen zur Eigeninformation und redaktionellen Weiterverarbeitung

ist in der Regel kostenfrei. Bitte klären Sie vor einer Weiterverwendung urheberrechtliche Fragen mit dem

angegebenen Herausgeber. Eine systematische Speicherung dieser Daten sowie die Verwendung auch von Teilen

dieses Datenbankwerks sind nur mit schriftlicher Genehmigung durch die United News Network GmbH gestattet

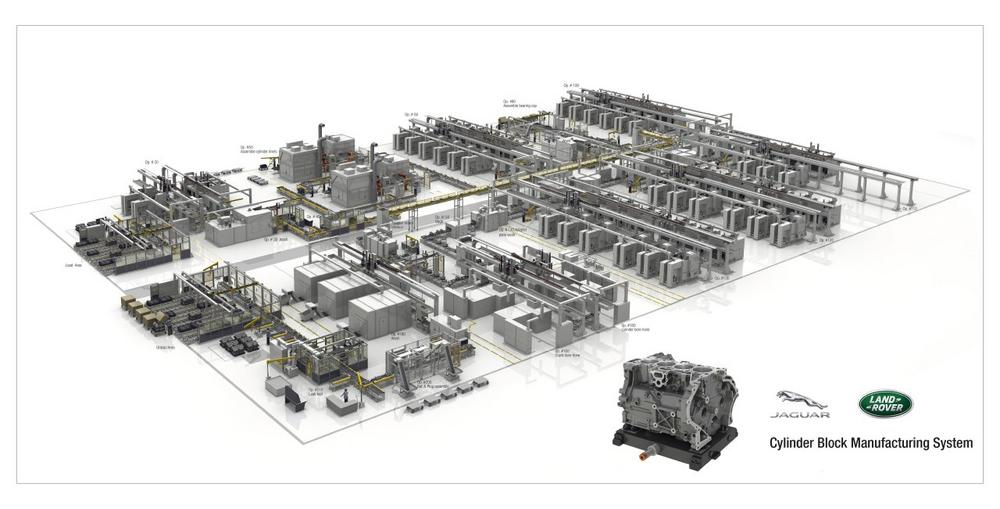

Die „Digitale Fabrik“ vom Anlagenlieferanten

Als Systemlieferant plant, baut und installiert die MAG IAS GmbH Produktionsanlagen für die Volumenfertigung von Bauteilen überwiegend für die Automobilindustrie. Heute bestehen diese Anlagen aus Hochleistungs-CNC-Maschinen, welche für die zu zerspanenden Stückzahlen innerhalb eines Produktionsabschnitts (Fertigungszelle) parallel arbeiten. Da in einem agilen Fertigungssystem (Bild 1) meist mehrere Bauteilvarianten parallel produziert werden (Losgröße 1), startete MAG bereits Ende der 90-er Jahre das Projekt „Digitalisierung/Expertensystem“. Dabei kommen marktübliche Software und eigene Datenbanken mit Erfahrungswerten zum Einsatz, damals Softwareprodukte von Tecnomatix (heute SIEMENS). Planungsprozess und eingesetzte Werkzeuge lassen sich in 4 Cluster einteilen.

Maschinenplanung von Anfang an digital

Werkstückdaten liegen heute von allen namhaften Kunden als 3D-Modelle vor. Im Vergleich zwischen Rohteil und Fertigteil wird für jedes einzelne Merkmal die Transformation definiert (Feature Recognition, Bild 2), der passende Analogieprozess aus der Erfahrungsdatenbank ermittelt sowie die Parameter auf die aktuelle Geometrie angepasst (Regelbasierte Planung). Bei fehlendem Analogieprozess erfolgt die Merkmalbearbeitung manuell. In diesem ersten Abschnitt, der Prozess-Detaillierung (Process Detailing & Manufacturing Planning) erfolgt die Werkstückanalyse, Prozessfestlegung und die Auswahl der geeigneten Zerspanungsmaschine. Zum Einsatz kommen hierfür die SIEMENS-Produkte NX CAD, NX CAM und NX MLP (Machining Line Planner). Bei mehrstufigen Bearbeitungsprozessen kann ein Auffüllen der einzelnen Maschinengruppen erfolgen unter Berücksichtigung der logischen Bearbeitungsreihenfolge am Merkmal (in der NX MLP-Version derzeit noch in Entwicklung). Nach Definition der passenden Bearbeitungsmaschine werden die NC-Programme für die einzelnen Prozessstufen/Maschinengruppen vollautomatisch generiert.

Keine Maschine ohne Kollisionsbetrachtung am Digitalen Zwilling

Anschließend werden die erzeugten NC-Programme mit den Werkzeugdaten, der Maschinen-, Vorrichtungs- und Werkstückgeometrie sowie den Maschinenparametern als Ablauf visualisiert und auf Kollisionspotenzial analysiert. Hierzu wird der Digitale Prozess-Zwilling eingesetzt, der die Abläufe innerhalb des Arbeitsraums als virtuelles Modell darstellt. Neben der Kollisionsvermeidung sind die Verfahr- und Rückzugsstrategien und die Nebenzeitoptimierung in der Prozessvalidierung und -optimierung (Process Reliability Validation) die wesentlichen Ergebnisse in Form des validierten und optimierten NC-Programms für die Inbetriebnahme. Zum Einsatz kommt RealNC von SIEMENS (Bild 3) und zukünftig NX CAM-ISV (Integrated Simulation & Verification). Seit mehr als 10 Jahren bereits erfolgt bei der MAG-Gruppe keine reale Inbetriebnahme mehr ohne vorherige Prozesssimulation. In einem gemeinsamen Arbeitskreis mit den Firmen AUDI, SIEMENS, GROB und MAG sowie den neuen Mitgliedern (BMW und DAIMLER) werden die Funktionalitäten kontinuierlich optimiert.c

Anlagensimulation zur Vermeidung von Bottle Necks

Die Produktionsanlagen (vgl. Bild 1) umfassen neben dem Zerspanungsanteil auch die zugehörige Peripherie wie: Automation (Ladeeinrichtungen und Bodenverkettung), Waschen, Prüfen/Messen, Montagestationen, Beschriften, u.a. Im dritten Abschnitt erfolgt die Layout- und Materialflussplanung (Plant Design & Material Flow Planning). Hierzu wird die Plant Simulation von Tecnomatix (jetzt SIEMENS) genutzt. Mit allen Eingabeparametern inklusive Randbedingungen und Peripherie wird das Layout optimiert, auf Stau oder Mangel (Bottle Necks) im Materialfluss hin untersucht und optimiert. Als Ergebnis steht dann ein Anlagenmodell (Bild 4) zur Verfügung, welches für die Validierung der Anlagenproduktivität die Basis liefert. Aufgrund signifikanter Vorteile wie: umfangreiche Standardbibliothek, keine Expertensoftware (schnelle und bedienerfreundliche Handhabung), alle Funktionalitäten auf einer Plattform, effiziente und hochwertige Nutzung wird für den Planungsprozess zukünftig die Software Visual Components ebenfalls von SIEMENS in den Abschnitten drei und vier zum Einsatz kommen.

Fabriksimulation bis zum animierten 3D-Hallenplanmodell

In einem vierten Schritt der Anlagen- und Technologieplanung für die Digitale Fabrik werden mit der Simulation von Materialfluss und Produktionsleistung der Nachweis der erforderlichen Anlagenausbringung erbracht und die jeweiligen Ergebnisparameter für die Inbetriebnahme ermittelt (Production Planning for Automation). Dieser Schritt hat in jüngster Zeit eine enorme Beschleunigung erfahren und man kann daran auch die Umsetzung der Digitalisierung messen. Nicht nur für die Komponente, auch für die Peripheriemaschinen und Stationen können die Lieferanten zunehmend Digitale Produkt-Zwillinge liefern, welche die Modellerstellung der Anlage verkürzen und vereinfachen. Nach dem Zusammenfahren des Anlagenmodells mit diesen Digitalen Schatten entsteht der Digitale Anlagen-Zwilling (Bild 5).

Damit ist der Lieferant erstmalig dazu in der Lage eine fundierte Aussage zur erreichbaren Anlagenverfügbarkeit zu liefern. Bei Abweichungen zur Spezifikation kann er in den einzelnen Sektoren des Layouts Veränderungen vornehmen. Die Ergebnisse dieses Abschnittes helfen die Spezifikationen für die Zulieferer zu schärfen als auch die Einhaltung der vertraglich geforderten Leistungen nachzuweisen. Die Ergebnisse aus Anlagensimulation stehen dann im Auftragsfall für alle beteiligten Parteien für die Engineering-Phase und Inbetriebnahme (Bild 6) zur Verfügung.

Der Aufbau eines Digitalen Anlagen-Zwillings benötigt umfangreiche Informationen zu den einzelnen Produkten und steht im Planungsprozess eigentlich erst am Ende zur Verfügung. Zur vertriebsunterstützenden Präsentation während des Planungsprozesses wird daher bei der MAG IAS GmbH ein einfach bedienbares und im Ergebnis überzeugendes Softwarepaket der Firma Weltenmacher (Education Games in Virtual Reality – nicht wissen, sondern verstehen) verwendet, mit welchem aus einem 2D Hallenplan ein animiertes 3D-Modell (Bild 7) erzeugt wird und in der Zusammenarbeit mit dem Kunden als Produktionsmodell Verwendung findet. Dieses Anlagenmodell kann als Augmented Reality auch in die reale Fabrik projiziert und mit Brille aus allen Richtungen begutachtet werden.

Der Prozess der Projektabwicklung wird die größte Veränderung erfahren, da sich neben den einzelnen inhaltlichen Tätigkeiten auch die Reihenfolge verändern wird. Die Maschinen für eine Produktionsanlage werden aus einem modularen Produktbaukasten zusammengestellt. Die einzelnen Elemente des Baukastens (Werkzeugmagazin, Motorspindel, Rundtisch, etc.) stehen als mechatronische Baugruppen zur Verfügung und werden mit einem BOM-Generator (Bill of Material) zu einer Maschine konfiguriert, für welche mit diesem Prozess auch ein Digitaler Produkt-Zwilling entsteht. In der Konstruktionsphase des Produktes rutschen nun alle bisher sequentiellen Phasen (Mechanik, Fluid und Elektrik) zu einem Parallelblock zusammen. Direkt nach Vorliegen des Digitalen Abbildes kann mit der PLC-Inbetriebnahme begonnen werden.

Für die Projektplanung und Umsetzung kommen insgesamt drei „Digitale Schatten“ zum Einsatz: mit dem Digitalen Prozess-Zwilling werden die Optimierung des Zerspanungsprozesses, die Reduzierung der Nebenzeiten sowie die NC-Programmerstellung und parallel dazu auch die Kollisionsbetrachtung am Modell umgesetzt. Zur SPS-Programmentwicklung und der digitalen Inbetriebnahme wird der Digitale Produkt-Zwilling herangezogen und für die Ermittlung der Anlagenleistung und Inbetriebnahme der Gesamtanlage (Maschine/Automation/Peripherie) steht der Digitale Anlagen-Zwilling zur Verfügung.

Inzwischen fordern immer mehr Kunden auch eine Inbetriebnahme und Vorabnahme am Digitalen Produkt-Zwilling. Die Vorabnahme wird bereits vor Beginn der physikalischen Montage der Maschine durchgeführt. Die wesentlichen Vorteile bei dieser Vorgehensweise sind die Verkürzung der Durchlaufzeiten und die Qualitätsverbesserung der Software. Bei der Inbetriebnahme simuliert ein Rechner die Maschine.

Digitalisierung von Produktion bis Instandhaltung

Mit den Werkzeugen der Digitalisierung oder der Digitalen Fabrik wird es möglich sein, heute noch ungenutzte Potenziale zu aktivieren und zur Produktivitätsverbesserung nutzbar zu machen. Zielsetzungen sind Kostenreduzierung, Qualitätsverbesserung, Produktivitätsoptimierung sowie der Schonung der Ressourcen (Medien). Ein breites Angebot an Industrie 4.0-Applikationen und/oder -Assistenten steht zur Verfügung (Bild 8), um „sein“ passendes Konzept konfigurieren zu können. Es umfasst die vier Bereiche Ausbildung (Skills), Prozesse, Anlagen-Equipment) sowie Bedienen und Instandhalten.

eLearning am Digitalen Zwilling

Im Mittelpunkt steht der Mensch im Produktionsprozess als Anlagen-Bediener oder als Instandhalter. „Nirgends hat der Mensch mehr Scharfsinn an den Tag gelegt als in seinen Spielen“, erkannte einst der Philosoph Gottfried Wilhelm Leibnitz. Mit e-Learning bietet MAG ein dosiertes Lernen, wo jeder Teilnehmer entscheiden kann wie lange er lernt, wo er lernt, wie oft er wiederholt. Am Ende jeder Lektion muss ein Test bestanden werden, um in die nächste Ebene zu gelangen. Mit den Werkzeugen der Digitalisierung werden die Zusammenhänge mittels Virtual und Augmented Reality (VR und AR) wie in einem Videospiel einfach darstellbar.

Sensorik ermittelt Werkzeugverschleiß

Im Bereich „Prozesse“ stehen neben eigenen Applikationen auch kommerzielle Anwendungen zur Nachrüstung von bereits ausgelieferten Maschinen oder für den Einsatz bei Neuaufträgen zur Verfügung. Bei der Volumenproduktion werden die Werkzeuge immer noch nach Erreichen des Standzeitkriteriums (Bearbeitungsweg oder Teileanzahl) ausgetauscht – unabhängig vom tatsächlichen Verschleißzustand. Alternativ kann man mit einfacher Sensorik und automatischem Anlernen des Systems den Verschleißzustand des jeweiligen Werkzeugs erfassen und es erst bei diesem Grenzwert in der Maschine ersetzen. Dadurch lässt sich die Werkzeugnutzung im Schnitt um 50 % verlängern und somit ein Einsparpotenzial von ca. 2 % der Teilekosten erreichen. Parallel reduzieren sich die Eingriffe in die Abläufe und die manuellen Dienstleistungen für den Betrieb der Anlage.

Temperaturerfassung digital und Digitaler Fingerabdruck

Für das Anlagen-Equipment gibt es eine Reihe „Assistenzprodukte“, die auch zum nachträglichen Ausbau der gelieferten Maschinen beschafft werden können. Sofern nicht bereits bei der Beschaffung spezifiziert, könnendie Maschinen z.B. mit der Funktion „Thermische Kompensation“ nachgerüstete werden. Mit dieser Ausbaustufe lässt sich bspw. die Produktqualität erheblich verbessern. Das geschieht indem Temperaturdaten in der Maschine sowie am Werkstück digital erfasst und anschießend von der Programmsteuerung mit der Sollwertvorgabe verarbeitet werden. Bei Bedarf kann für die Maschine auch die Erfassung und detaillierte Darstellung der Verbrauchsdaten mit einem Energie-Monitor zugerüstet werden.

Schließlich stehen für die Bedienung und Instandhaltung (Operations) diverse Produkte zur Auswahl. Populäre ist bspw. der Fingerprint (Bild 10), also die Erfassung der Zustandsdaten der Anlage, die Datenanalyse und der Ergebnisbericht bzw. Handlungsempfehlung anhand der Trendanalyse. Bei der Datenerfassung werden an der Maschine drei Messungen durchgeführt: die Frequenzanalyse (Vibrationsmessung und Zuordnung), der Servo-Trace (Ermittlung der Achsdynamik) und der Ball-Bar-Test (geometrische Prüfung im Arbeitsraum). Aus diesen unterschiedlichen Messdaten kann dem Betreiber eine Maschinenzustandsanalyse vorgelegt werden, aus welcher er sich ankündigende Schäden berichtet bekommt, noch vor Feststellung einer Abweichung am produzierten Bauteil.

Letztlich eröffnen die heute schon verfügbaren Digitalen Werkzeuge neue Wege in der Zusammenarbeit zwischen Kunden und Lieferant möglich. So können etwa Maschinen oder Komponenten auch auf Mietbasis zur Verfügung gestellt werden und mit dem Betreiber ein Zahlungsmodell vereinbart werden, welches die tatsächlich genutzten Produktionsstunden berücksichtigt (Pay-Per-Use). Dieses Geschäftsmodell findet vorzugsweise bei Standard-CNC-Maschinen Anwendung. Dieses Geschäftsmodell erfordert, wie vieles in der Digitalen Fabrik, eine Datenverbindung zwischen Maschine und Lieferant. Viele Kunden sind aus Gründen der Sicherheit für die Netzwerke dazu noch nicht bereit, was jedoch nur eine Frage der Zeit sein dürfte. Zumal solche Dienstleistungen mit etwas höherem Aufwand für den Lieferanten auch bei der On-Premises-Lösung (lokale, serverbasierte Datensammlung) umgesetzt werden können. Aus den eigenen Produktstrategien lernend (z.B. autonomes Fahren) und durch die Zunahme der KI-Anwendungen (Künstliche Intelligenz – Software auf der Basis von neuronalen Netzen) werden die Kunden auch den Nutzen für die Produktion erkennen und nutzen wollen.

Über die Fair Friend Group

Die taiwanesische Fair Friend Group ist ein weltweit operierender Mischkonzern. Die Gruppe ist mit über 80 Firmen in den Geschäftsbereichen Werkzeugmaschinenbau, Leiterplattentechnologie, Industrieausrüstung und Umwelttechnik aktiv. FFG wurde 1979 in Taiwan gegründet und entwickelte sich in kurzer Zeit mit Marken wie Feeler, Leadwell, Sanco und Equiptop zum größten Werkzeugmaschinenhersteller des Landes. Seit 1989 wurde die Wachstumsstrategie durch internationale Zukäufe in den USA, Italien, Deutschland, Indien, Japan, Indien, Südkorea und der Schweiz ergänzt, darunter führende Werkzeugmaschinenhersteller wie VDF Boehringer, DMC, Hessapp, Honsberg, Ikegai, Jobs, MAG, Meccanodora, Modul, Morara, Pfiffner, Rambaudi, Sachman, Sigma, SNK, Tacchella, and Witzig & Frank.

FFG Europe & Americas MAG IAS GmbH

Salacher Straße 93

73054 Eislingen

Telefon: +49 (7472) 168-0

Telefax: +49 (7472) 168-334

https://ffg-ea.com/de

Telefon: +49 (7161) 805-4900

Fax: +49 (7161) 805-2630

E-Mail: manfred.berger@mag-ias.com

PRX Agentur für Public Relations GmbH

Telefon: +49 (711) 7189903-04

Fax: +49 (711) 71899-05

E-Mail: ralf.haassengier@pr-x.de

![]()

TIBCO und das Mercedes-AMG Petronas Formula One Team: Mit Datenanalysen zu Weltmeistertiteln

„Zunächst einmal möchten wir bei TIBCO alle dem Mercedes-AMG Petronas F1 Team zum Gewinn des siebten Konstrukteursweltmeistertitels in Folge gratulieren. Ein wesentlicher Faktor für diesen Erfolg ist der innovative Einsatz von künstlicher Intelligenz und visueller Analytik – und wir freuen uns sehr, dass wir mit unserer Connected-Intelligence-Plattform unseren Teil dazu beitragen können, dass das Team in diesem hart umkämpften Sport der Konkurrenz davonfährt“, kommentiert Dan Streetman, Chief Executive Officer von TIBCO. „Es ist eine Partnerschaft, von der nicht nur das Silberpfeil-Team, sondern auch unsere Kunden weltweit profitieren. Denn wir erweitern die Grenzen von Modellierung, Simulation und digitalen Zwillingen und schaffen mit diesen Technologien einen Mehrwert für unsere Kunden.“

Jenseits der täglichen Analysen, welche die Performance von Fahrzeugen und Team unterstützen, bietet das TIBCO Cost Visualizer Tool den Team-Mitgliedern die Möglichkeit, mithilfe eines Stücklisten- und Budgetierungsmoduls die Herstellungskosten der Rennwagen besser zu visualisieren und vorherzusagen. Jeder Design-Ingenieur kann nun CAD-Arbeiten mit allen bekannten Finanzdaten vergleichen, die von der Teilefertigung bis zur Fahrzeugmontage eingesehen, geprüft und ausgewertet werden können.

Wenn sie im Budgetierungswerkzeug zusammengefasst werden, können die Kosten von Einzelteilen in der Entwurfsphase oder auch die eines ganzen Fahrzeugprojekts vorhergesagt werden. Dieses neue Verfahren zur Nachverfolgung und Messung der Kosten während der Fahrzeugentwicklung wird dem Mercedes-Rennstall helfen, die neuen Bestimmungen der Rennsportbehörde FIA zur Kostendeckelung einzuhalten, die im Oktober 2019 angekündigt wurden und ab Januar 2021 umzusetzen sind.

„Unser Sport ist angewiesen auf erfahrene Talente und Technologiespezialisten, die wissen, dass Daten von zentraler Bedeutung sind. Wir wollen ganz genau wissen, was zu jeder Zeit hinter dem Lenkrad, unter der Karosserie und auf der Strecke passiert – und dank unserer Partnerschaft mit TIBCO können wir genau das“, ergänzt Toto Wolff, Teamchef und Geschäftsführer des Mercedes-AMG Petronas F1 Team. „Das TIBCO Cost Visualizer Tool verschafft uns hier einen zusätzlichen Vorteil und bietet unserem Team einen genauen Einblick in alle Kosten, die bei Bau, Betrieb und Herstellung unserer Rennwagen anfallen. Gleichzeitig ist sichergestellt, dass die an der Quelle eingegebenen Daten präzise sind, was uns einen entscheidenden Vorsprung verschafft.“

Die Formel 1 ist schon lange ein sehr datenintensiver Sport: Pro Rennwochenende sammelt das Mercedes-Werksteam mehrere Terabytes an Daten. Die Analyse dieser Daten ermöglicht es dem Team, die für die Feinabstimmung der Motoren erforderlichen Erkenntnisse abzuleiten, auf die aktuelle Situation angepasste präzise Entscheidungen für die Fahrer zu treffen – und nun auch die Einhaltung der für die kommende Saison umzusetzenden FIA-Bestimmungen zur Kostendeckelung sicherzustellen.

Weiterführende Informationen

Umfangreiche Hintergrundinformationen dazu, wie TIBCO das Formel-1-Team von Mercedes-AMG Petronas in die Lage versetzt, auf und abseits der Rennstrecke Leistungssteigerungen zu erzielen, finden sich auf dieser Themenseite.

TIBCO ist ein weltweit führender Software-Anbieter im Bereich Unternehmensdaten. Er ermöglicht es seinen Kunden, sich zu allen Anwendungen zu verbinden, die Daten zu harmonisieren und Geschäftsergebnisse zuverlässig vorherzusagen, um die schwierigsten datengesteuerten Herausforderungen zu meistern.

Mercedes-AMG Petronas F1 Team

Mercedes-AMG Petronas F1, das Formel-1-Werksteam von Mercedes-Benz, tritt bei der FIA-Formel-1-Weltmeisterschaft an – der weltweiten Spitzenveranstaltung im Motorsport und der größten jährlich stattfindenden Rennserie der Welt. Das an zwei Standorten in Großbritannien angesiedelte Team entwirft, entwickelt und baut Rennwagen und Hybrid-Motoren, die vom sechsfachen Weltmeister Lewis Hamilton und seinem Teamkollegen Valtteri Bottas gesteuert werden. Die Formel 1 stellt einzigartige Herausforderungen an Mensch und Technik und erfordert die richtige Mischung aus Technologien, Management und Teamwork, um bei 22 Grand-Prix-Veranstaltungen rund um den Globus in einer von März bis Dezember reichenden Rennsaison erfolgreich zu sein.

Mit dem Gewinn der Konstrukteursweltmeisterschaften 2014, 2015, 2016, 2017, 2018, 2019 und 2020 konnte das Mercedes-Werksteam neue Maßstäbe setzen (für 2020 steht die offizielle Bestätigung der Ergebnisse durch die Rennsportbehörde FIA noch aus). In diesem Zeitraum verbuchte das Team 100 Siege, 200 Podiumsplätze, 107 Pole-Positions, 70 schnellste Rennrunden und 53 Doppelsiege in 134 Rennen (Stand 11. November 2020).

TIBCO erschließt das Potenzial, das in Echtzeit-Daten schlummert, um Entscheidungen in kürzerer Zeit und höherer Qualität zu treffen.

Die Connected Intelligence Cloud des Unternehmens bietet nahtlose Integrationen zu allen Applikationen und Datenquellen. Zudem ermöglicht die Plattform die Harmonisierung der Daten, um Einschränkungen beim Zugriff darauf zu beseitigen, sie in einer zuverlässig hohen Qualität zur Verfügung zu stellen und um sie besser kontrollieren sowie steuern zu können. Des Weiteren lassen sich mit ihrer Hilfe verlässliche Vorhersagen zu Ergebnissen treffen, und das in Echtzeit sowie unabhängig vom Datenvolumen.

Informationen dazu, wie Kunden selbst schwierigste geschäftliche Herausforderungen mit Hilfe der Lösungen von TIBCO meistern können, finden sich unter www.tibco.de.

TIBCO Software

Balanstr. 49

81669 München

Telefon: +49 (89) 48956020

http://www.tibco.com

TIBCO Software Inc.

Telefon: +1 (650) 846-8862

E-Mail: public.relations@tibco.com

phronesis PR

Telefon: +49 (821) 444-800

E-Mail: tibco@phronesis.de

phronesis PR

Telefon: +49 (821) 444-800

E-Mail: tibco@phronesis.de

![]()

C&S beteiligt sich am SHIELD Projekt – für sichere digitale Identitäten

Um die Anwendung sicherer, digitaler Identitäten in praktischen Anwendungen nachhaltig zu fördern, soll im SHIELD Projekt ein offenes und vor allem langfristig tragfähiges Ökosystem für rechtskonforme und sichere, digitale Identitäten geschaffen werden, in dem nutzenbringende Mehrwertdienste entstehen können, die Sichere Digitale Identitäten nutzen, um vertrauenswürdige Anwendungen mit großer Breitenwirkung und Alltagsrelevanz zu schaffen. Hierdurch wird ein wichtiger Beitrag zur regelmäßigen und flächendeckenden Nutzung Sicherer Digitaler Identitäten in Deutschland geleistet und die vertrauenswürdige Digitalisierung von Wirtschaft und Verwaltung nachhaltig vorangetrieben.

Für C&S Geschäftsführer Bruno Ristok ist das Shield Projekt ein wichtiger Baustein für eine dem Bürger nutzenstiftende Digitalisierung in der Gesundheits- und Sozialwirtschaft.

Mehr Informationen über das Shield Projekt und das Konsortium finden Sie hier.

Die C&S Computer und Software GmbH ist als Systemhaus ausschließlich in der Sozialwirtschaft tätig und arbeitet in den Bereichen Alten-, Behinderten-, Jugendhilfe und offene Sozialarbeit. Neben Beratungsleistungen, werden Software und Servicedienstleistungen angeboten.

Seit 1983 wurden mehr als 6000 Installationen in Deutschland, Österreich und der Schweiz durchgeführt.

C&S Computer und Software GmbH

Wolfsgäßchen 1

86153 Augsburg

Telefon: +49 (821) 2582-0

Telefax: +49 (821) 2582-499

http://www.managingcare.de

Geschäftsführer

Telefon: +49 (821) 25820

Fax: +49 (821) 2582-499

E-Mail: info@cs-ag.de

![]()