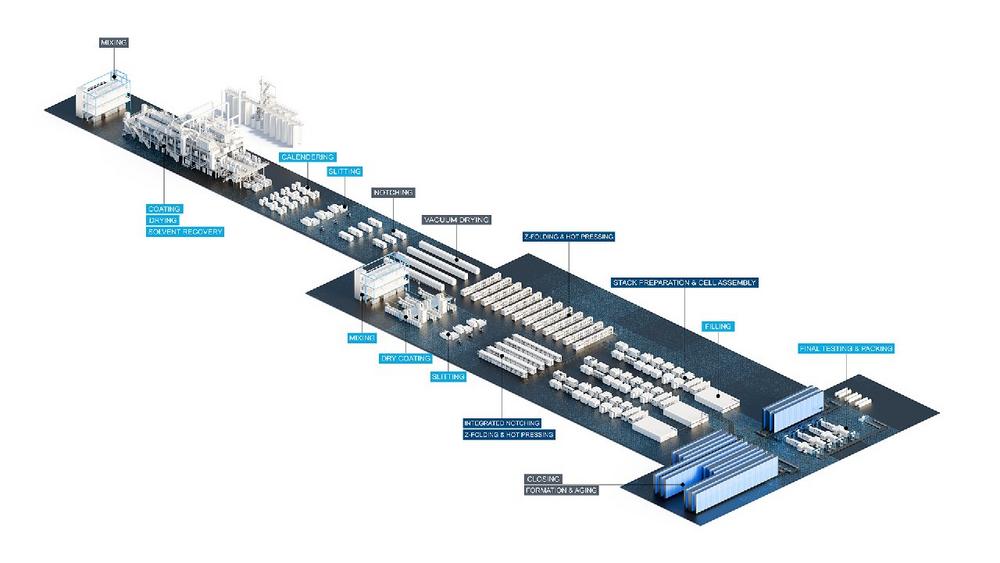

Mehr Innovation auf 50 Prozent weniger Produktionsfläche

Bereits seit dem Jahr 2022 kooperieren die beiden global agierenden Unternehmen Dürr und GROB im Bereich der Produktionstechnologie für Lithium-Ionen-Batterien. Ziel ist es, sich gemeinsam als Systemanbieter von Batterieproduktionsanlagen in Europa und Nordamerika zu etablieren. „Mit unserem erweiterten Portfolio hochverfügbarer Maschinen und Anlagen decken wir gemeinsam nahezu die gesamte Wertschöpfungskette für die Batteriezellfertigung mit eigenen Technologien ab“, sagt German Wankmiller, CEO der GROB-Gruppe. Neben einem klassischen Produktionslayout mit Nassbeschichtung haben die Partner eine Konzeptfabrik mit Trockenbeschichtung und der neuen Z-Falter-Technologie entwickelt: „Unsere Konzeptfabrik und insbesondere die Trockenbeschichtung stehen für die nächste Generation der Batteriezellfertigung. Dank leistungsfähiger und innovativer Technologien benötigt die Produktion 50 Prozent weniger Platz und Energie. Das bedeutet für unsere Kunden eine deutlich höhere Flächeneffizienz und niedrigere Betriebskosten“, erklärt Dr. Jochen Weyrauch, CEO der Dürr AG.

Effiziente und nachhaltige Trockenbeschichtung

Statt des konventionellen Slurrys wird im Activated Dry Electrode®-Prozess ein trocken angemischtes Aktivmaterial verwendet. Dieses Pulvergemisch wird mit Kalandriermaschinen zu einem freistehenden Film gepresst, der anschließend beidseitig auf die Kollektorfolie laminiert wird. Gegenüber der Nassbeschichtung entfallen somit der Trocknungsprozess sowie die Rückgewinnung und Aufbereitung von Lösungsmittel. Das spart Platz, Energie und Kosten. Vorteile hat der freistehende Film auch in Bezug auf die Materialeffizienz, denn überschüssiges Filmmaterial lässt sich vor dem Laminieren auf die Kollektorfolie vollständig in den Produktionsprozess zurückführen. Nach der Kalandrierung kann das Flächengewicht direkt gemessen werden, sodass eine bessere Kontrolle der Beschichtungsdicke möglich ist. Bei der anschließenden Laminierung auf die Kollektorfolie wird eine geringere Kraft benötigt als bei der Kalandrierung im Nassbeschichtungsprozess, somit kommt es zu keiner Verformung der Folie, was die Verarbeitbarkeit für das nachgelagerte Notching und Stacking verbessert.

High-Speed-Zellassemblierung

Mit der neuen Generation des Z-Falters, die den Notching-Prozess integriert, erreicht GROB eine höhere Leistungsfähigkeit bei gleichzeitig geringerem Platzbedarf. Für eine besonders stabile und zuverlässige Anlagentechnik wird der Separator mit einer sehr gleichmäßigen und niedrigen Bahnspannung über wenige Umlenkrollen geführt. Durch eine hochwertige Magaziniertechnik der Elektroden erreicht die Anlage eine Verfügbarkeit von 95 Prozent.

Präzise Elektrolytbefüllung mit Hochdruck

Mit einem von Dürr entwickelten Prozess können Batteriezellen in nur einem Schritt ohne Restgas befüllt werden. Im Unterschied zum konventionellen Prozess wird der Elektrolyt mit bis zu 30 bar direkt in die Zellen gefüllt. Der Befülldruck liegt damit zwei- bis dreifach über dem aktuellen Industriestandard. Das Prozessdesign ermöglicht eine präzise Dosierung und verkürzt den Befüllvorgang sowie das anschließende Eindringen des Elektrolyts in das Aktivmaterial.

Durchgängige Digitalisierung

Ergänzt wird die Anlagentechnik von Dürr und Grob durch eine durchgängige digitale Abbildung des Produktionsprozesses. Bereits in der Planungsphase vor dem Produktionsstart ermöglicht ein digitaler Zwilling die Simulation der gesamten Fabrik und beschleunigt die Umsetzung vor Ort. Die Daten aus der Simulation fließen in die MES/MOM-Software der Dürr-Tochter iTAC ein, mit der sich alle Produktionsschritte in der Batteriefertigung steuern und planen lassen. Wichtige Funktionen sind dabei die Rückverfolgbarkeit und Qualitätsanalyse, um Fehler in der Produktion zu vermeiden. So wird in Summe eine Produktion mit hoher Gesamtanlageneffektivität erreicht.

Innovationen in der Nassbeschichtung

Auch im klassischen Nassbeschichtungsprozess hat Dürr seine Technologien hinsichtlich Leistungsfähigkeit und Energieeffizienz weiter optimiert. Ein Beispiel ist die Automatisierung des Beschichters und der Schlitzdüsen, die einen geschlossenen Regelkreis für die Schichtdicke bilden und so zu einem schnelleren Produktionsanlauf führen und Ausschuss reduzieren. Im anschließenden Trocknungsprozess können Batteriehersteller mit Lasertrocknern eine 50 % schnellere Bahngeschwindigkeit fahren und besonders energieeffizient trocknen. Nach dem Trocknen wird die Elektrodenbeschichtung mit Kalandriermaschinen verdichtet. Die Maschinen der Dürr-Tochter Ingecal arbeiten dabei besonders präzise mit „Dynamic Gap Control“: Zwei Sensoren messen den Abstand der beiden Rollen zueinander auf 0,5 µm genau. So entsteht eine sehr gleichmäßige Schichtdicke, wobei nicht mehr als die benötigte Kraft aufgewendet wird. Die Kalander von Dürr Ingecal werden sowohl bei der Nassbeschichtung als auch bei der Trockenbeschichtung zur Verdichtung des Films genutzt.

Auf der Battery Show Europe 2025 vom 3. bis 5. Juni zeigen Dürr und GROB ihre Konzeptfabrik als physisches 3D-Modell sowie weitere Technologien aus dem Bereich der Batteriefertigung auf dem gemeinsamen Stand E50 in Halle 10 der Messe Stuttgart.

Dürr tritt dabei erstmals mit einem neuen Namenskonzept auf. Die Produkte zur Elektrodenbeschichtung und Elektrolytbefüllung führt Dürr unter dem Namen „X.Cellify“ zusammen.

Über Dürr

Der Dürr-Konzern ist ein weltweit führender Maschinen- und Anlagenbauer mit besonderer Kompetenz in den Technologiefeldern Automatisierung, Digitalisierung und Energieeffizienz. Seine Produkte, Systeme und Services ermöglichen hocheffiziente und nachhaltige Fertigungsprozesse – vor allem in der Automobilindustrie und bei Produzenten von Möbeln und Holzhäusern, aber auch in Branchen wie Chemie, Pharma, Medizinprodukte, Elektro und Batteriefertigung. Im Jahr 2024 erzielte das Unternehmen einen Umsatz von 4,7 Mrd. €. Der Dürr-Konzern hat rund 18.400 Beschäftigte sowie 139 Standorte in 33 Ländern. Zum 1. Januar 2025 wurden die bisherigen Divisions Paint and Final Assembly Systems und Application Technology in der neuen Division Automotive zusammengeführt. Seitdem agiert der Dürr-Konzern mit vier Divisions am Markt:

- Automotive: Lackiertechnik, Endmontage-, Prüf- und Befülltechnik

- Industrial Automation: Automatisierte Montage- und Prüfsysteme für Automobilkomponenten, Medizinprodukte und Konsumgüter sowie Auswuchtlösungen und Beschichtungsanlagen für Batterieelektroden

- Woodworking: Maschinen und Anlagen für die holzbearbeitende Industrie

- Clean Technology Systems Environmental: Abluftreinigungsanlagen und Schallschutzsysteme

Seit fast 100 Jahren ist GROB als global operierendes Familienunternehmen in der Entwicklung und Herstellung von Anlagen und Werkzeugmaschinen tätig. Zu unseren Kunden gehören die namhaftesten Automobilhersteller, deren Zulieferer und Unternehmen verschiedenster Branchen. Mit Produktionswerken in Mindelheim (Deutschland), Bluffton, Ohio (USA), São Paulo (Brasilien), Dalian (China), Pianezza (Italien) und Bangalore (Indien) sowie weltweiten Service- und Vertriebsniederlassungen sind wir international aufgestellt. Weltweit erwirtschaftet die GROB-Gruppe mit 9.600 Mitarbeitern eine Leistung von 2,0 Mrd. Euro (GJ 24/25 Forecast).

Unser Portfolio reicht von Universal-Bearbeitungszentren über hoch komplexe Fertigungssysteme mit eigener Automatisierung bis hin zu manuellen Montagestationen und voll automatisierten Montagelinien. Des Weiteren sind Produktionsanlagen für Elektromotoren und Montageanlagen für die Batterie- und Brennstoffzellentechnologie Teil unserer Produktpalette. Für die Zerspanung von Turbinengehäusen und die Bearbeitung von Struktur- und Fahrwerksbauteilen werden eigene Lösungen realisiert. Mit der eigen entwickelten Software zur Digitalisierung und Vernetzung von Produktionsprozessen GROB-NET4Industry können Produktionsprozesse digital und transparent dargestellt werden.

GROB-WERKE GmbH & Co. KG

Industriestr. 4

87719 Mindelheim

Telefon: +49 (8261) 996-0

Telefax: +49 (8261) 996-268

http://www.grob.de

Marketing Dürr Systems AG

Telefon: +49 (7142) 78-4854

E-Mail: kristin.roth@durr.com

Marketing, Junior Technical Marketing Managerin

Telefon: +49 (8261) 996-2089

E-Mail: emely.merkle@grob.de

Telefon: +49 (8261) 996-6546

E-Mail: Anna-Lena.Rehder@grob.de

![]()