3D-Anlagenplanung von KHS: Kunden profitieren bereits in der Angebotsphase

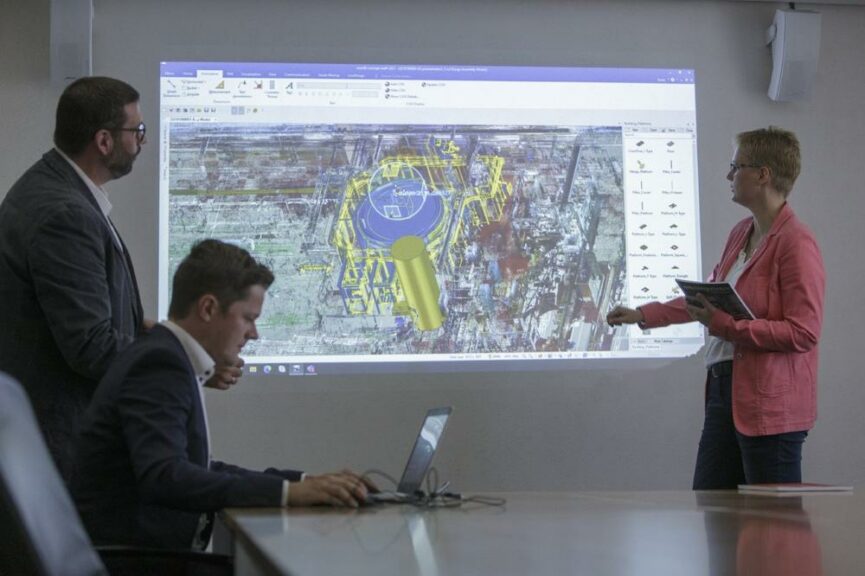

„Unsere dreidimensionale Darstellung hilft Kunden, etwaige Störgeometrien innerhalb der frühen Angebotsphase betrachten zu können. Das erhöht die Planungssicherheit. Denn mögliche räumliche Konflikte in der Produktionshalle werden von Beginn an erkannt und korrigiert“, sagt Patrick Bürger, Director of Plant Design bei KHS. So werden frühzeitig unnötige Planungsschleifen und damit zusätzliche Kosten vermieden. „Wir zeigen dem Kunden, wie sich die Maschine oder Linie in die vorhandene Umgebung einfügt. Wenn gewünscht, binden wir vorab die Bediener in die Planung ein und zeigen auf, wie diese sich später zwischen den Anlagen bewegen können. Für die Realisierung des optimalen Layouts ist ihr Feedback extrem wertvoll für uns“, sagt Bürger.

Dreidimensionale Planung ermöglicht Darstellung in der Höhe

Zum Einsatz kommt eine neue Software, die dank einfacher Anwendung den gesamten 3D-Planungsprozess beschleunigt. Zeitgleich stellt die Lösung im Vergleich zu gängigen 2D-Varianten die entsprechenden Maschinen und Transportelemente detaillierter dar. Dadurch können Produktionsumgebungen über mehrere Etagen oder in räumlich besonders beengten Verhältnissen einfach und anschaulich visualisiert werden. Die 3D-Anlagenplanung ist für alle Maschinen des KHS-Portfolios realisierbar – unabhängig vom Behälter- oder Getränkesegment.

Zur weiteren Erhöhung der Planungssicherheit bietet KHS Laserscans an, die dank der neuen Software unkompliziert zu integrieren sind. Dafür erfasst eine 360-Grad-Kamera auf einem Stativ die entsprechende Produktionsumgebung fotorealistisch und nahezu lückenlos. „Diese einzelnen Bilder werden übereinandergelegt. Daraus entsteht eine sogenannte Punktewolke, die jede Geometrie berücksichtigt. Interferenzen und störende Elemente werden zuverlässig erkannt“, erklärt Bürger. Vor allem bei der Integration neuer Anlagen in Gebäudeteile mit vorhandenen Linien ist dies von Vorteil, da mögliche Kollisionen mit bestehendem Equipment vermieden werden.

3D-Modelle für weitere Prozesse

Der Einsatz von 3D-Modellen ist darüber hinaus für weitere Prozesse hilfreich. Laut Bürger fragen Kunden vermehrt nach gerenderten Bildern für die Anlagenvisualisierung, um auf einem Produktionsmonitor Livedaten ihrer MES-Systeme darstellen und verarbeiten zu können. „So lässt sich in Echtzeit verfolgen, was wo in der Linie passiert und wie hoch beispielsweise der aktuelle Output ist. Diese Bilder können wir optional zur Verfügung stellen“, sagt Bürger. Gleichzeitig lassen sich die 3D-Daten für das sogenannte Building Information Modelling (BIM) nutzen. Es bezeichnet eine Arbeitsmethode der vernetzten Planung, in der alle Gewerke – von den Gebäudedaten über Verrohrung und Lüftungsanlagen bis zur Energieversorgung und schließlich der Abfülllinie – in einem Anlagenplanungsmodell zusammengefügt und dargestellt werden können. „Wir haben entsprechende Erfahrungen in BIM-Projekten. Die Resonanz etwa im Hinblick auf die Datenqualität war durchweg positiv. Unsere optionale Unterstützung beinhaltet nicht nur die Bereitstellung dieser Daten in diversen Austauschformaten, sondern auch die Teilnahme an regelmäßigen BIM-Koordinations-Meetings“, so Bürger.

Eine weitere Möglichkeit der frühen 3D-Planung ist der Einsatz mobiler VR-Brillen. Laut Bürger sei dies besonders in engen Umgebungen ein Vorteil, da auf diese Weise dargestellt wird, wo und wie sich Bediener zwischen den Maschinen bewegen können: „Die VR-Simulation hilft dabei, komplexe Inhalte noch einfacher zugänglich zu machen und anschaulich zu visualisieren. Wir suchen bis Ende des Jahres Prototypenkunden, mit denen wir diese Art der Visualisierung in konkreten Angebotsplanungen testen und deren Nutzen ‚am lebenden Objekt‘ präsentieren können.“

Nach Ansicht von Bürger setzt die 3D-Anlagenplanung von KHS derzeit Maßstäbe auf dem Markt: „Wir gehen gemeinsam mit unseren Kunden den Weg in die Zukunft. Das bisherige Feedback ist durchweg positiv.“

Die KHS Gruppe ist einer der weltweit führenden Hersteller von Abfüll- und Verpackungsanlagen in den Bereichen Getränke und flüssige Lebensmittel. Zur Unternehmensgruppe zählen neben der Muttergesellschaft (KHS GmbH) diverse ausländische Tochtergesellschaften mit Produktionsstandorten in Ahmedabad (Indien), Waukesha (USA), Zinacantepec (Mexiko), São Paulo (Brasilien) und Kunshan (China). Hinzu kommen zahlreiche internationale Verkaufs- und Servicebüros. Am Stammsitz in Dortmund sowie in ihren weiteren Werken in Bad Kreuznach, Kleve, Worms und Hamburg stellt die KHS moderne Abfüll- und Verpackungsanlagen für den Hochleistungsbereich her. Die KHS Gruppe ist eine 100-prozentige Tochtergesellschaft der im SDAX notierten Salzgitter AG. 2021 realisierte die Gruppe mit 4.954 Mitarbeitenden einen Umsatz von rund 1,245 Milliarden Euro.

KHS GmbH

Juchostr. 20

44143 Dortmund

Telefon: +49 (231) 569-0

Telefax: +49 (231) 569-1541

http://www.khs.com

Presse- und Öffentlichkeitsarbeit

Telefon: +49 (251) 625561-243

E-Mail: deppe@sputnik-agentur.de

![]()

KHS entwickelt neue Standardschnittstellen für zuverlässige Datenübermittlung

Im Zeitalter der Smart Factory müssen Maschinen und Anlagen mit den IT-Systemen ihres Betreibers einwandfrei kommunizieren können. Das gilt ebenso für die Getränkeindustrie, wo die zuverlässige Datenübermittlung vor allem unter zwei Aspekten essenziell ist: Zum einen betrifft das den Bereich Line Monitoring, der hinsichtlich der Linienleistung Transparenz schafft. Hier liefern Informationen über den Status jeder einzelnen Maschine Erkenntnisse darüber, wie reibungslos eine Anlage läuft, wo genau eventuelle Störungen auftreten und welche Ressourcen verbraucht werden – und wurden. Zum anderen ist der funktionierende Datenaustausch die Voraussetzung für die zunehmende Automatisierung im Order Management. Dabei geht es vor allem um die Ausführung von im IT-System definierten Aufträgen durch die Maschinen. Deren datenbasierte Steuerung erleichtert etwa das Materialhandling, indem sie den Bediener mittels Stücklisten und Materialtransportaufträgen dabei unterstützt, dass alle für die Produktion notwendigen Mittel rechtzeitig an ihrem Platz sind.

Datentransport zwischen IT-System und Maschine

Basis für die vertikale Integration – also die Kommunikation zwischen IT-System und Maschine – sind Schnittstellen. Genaugenommen handelt es sich dabei um Softwarebausteine, über die Daten bidirektional zwischen der Produktionslinie und dem ERP-System transportiert werden. Beim Line Monitoring werden im Wesentlichen standardisierte Datenpunkte vom IT-System abgefragt. Umgekehrt übermittelt die Schnittstelle zudem in begrenztem Umfang MES-Daten an die Anlage, um zum Beispiel bei einem festgestellten Qualitätsproblem oder bei Erreichen einer Sollmenge die Maschinen geordnet zu stoppen. Die Standardschnittstelle stellt sicher, dass dieser Befehl unter Berücksichtigung aller Begleitfaktoren sicher durchgeführt wird. Beim Order Management kann das IT-System – egal ob es sich um ein KHS- oder ein Fremdsystem handelt – Auftragsdaten, die für die Durchführung der Produktion benötigt werden, an die Maschine übertragen. Bildlich gesprochen übernehmen die Schnittstellen dabei in etwa die Funktion einer Such- und Übersetzungsmaschine und stellen sicher, dass die richtigen Informationen weitergegeben und verstanden werden.

Schnittstellen sind übrigens unabhängig davon erforderlich, ob Maschinen und MES-System aus derselben Quelle stammen oder ob der Maschinenbetreiber eine eigene, nicht vom Anlagenbauer bereitgestellte Software nutzt. Im letzteren Fall ist es bisher meist üblich, dass Schnittstellen kundenindividuell programmiert werden – was erhebliche Ressourcen bindet. „Das Customizen ist ein kosten- und zeitintensives Vorgehen“, erklärt Wolfgang Heßelmann, bei KHS Product Manager für das Innoline MES. „Nicht nur die individuelle Anpassung und Implementierung der Software dauert eine gewisse Zeit. Insbesondere die verschiedenen erforderlichen Testläufe können die Inbetriebnahme einer Linie verzögern.“

Standardisiert und wirtschaftlich

Vor diesem Hintergrund hat KHS sich entschieden, entsprechende Standardschnittstellen zu entwickeln, die den Aufwand reduzieren und dank regelmäßiger Aktualisierung und Versionierung eine verlässlich hohe Datenqualität ermöglichen. „Mit dem standardisierten Ansatz lassen sich sowohl unsere IT-Systeme als auch kundeneigene noch besser und kostengünstiger an die Maschinen anschließen“, betont Heßelmann. „Möglich wird das durch die Datenpunkte, die wir ergänzend hinzugefügt haben. Neben der Quantität wurde dabei gleichzeitig an der Qualität geschraubt: Durch die laufende Optimierung der Standardschnittstellen werden die Daten kontinuierlich besser. Damit haben wir das Risiko, dass langfristig Kommunikationsprobleme auftreten könnten, erheblich gesenkt.“

Linienüberwachung und Order Management

Von den zwei neuen Modulen umfasst das erste namens KHS Innoline MDI LM den Bereich der Linienüberwachung. „Unsere Schnittstelle liefert die normierten Datenpunkte zum jeweiligen Ist-Zustand der Maschinen. Die Auswertung im angeschlossenen IT-System erlaubt den Blick auf die Historie“, erklärt Heßelmann. „So können Getränkehersteller zum Beispiel sehen, welche Komponenten der Linie sich untereinander wie beeinflussen.“ Betrachtet werden dabei neben Störungen an den Maschinen auch diejenigen, die etwa durch das Fehlen von Material oder Medien auftreten. Und sogar wenn die Schnittstelle selbst ein Problem verursacht, macht sie diese Information verfügbar. „Das ist für eine Standardschnittstelle längst nicht selbstverständlich. KHS übertrifft hier die Anforderungen gängiger Standards wie Weihenstephan oder OMAC und hat zusätzliche sinnvolle Datenpunkte wie die Materialverfügbarkeit ergänzt.“ Zudem stellt die Schnittstelle MDI LM Basisdaten für zukünftige IoT-Anwendungen bereit.

Das zweite Modul, KHS Innoline MDI OM, unterstützt das Order Management und wurde sowohl für KHS als auch Fremdsysteme umgesetzt. Dank der durchgängigen Integration bis in die Anlagen können Produktionsaufträge aus dem ERP-System des Kunden übernommen und – mit entsprechender Unterstützung durch die Bediener– in den Abfüllanlagen produziert werden. Das MES-System kann dabei auf Basis der übertragenen Auftragsdaten die automatische Einstellung von Codier- und Drucksystemen übernehmen. Auf Grundlage der Auftragsstückliste kann es beispielsweise Transportaufträge für selbstfahrende LGV (Laser-Guided-Vehicles) generieren, um die Materialversorgung rund um die Linie zu automatisieren.

Anpassungsfähige Lösung

Flexibilität wird dabei großgeschrieben: „Unsere Kunden können die Standardschnittstelle erwerben und ihre Anlage zu einem späteren Zeitpunkt an zusätzliche Funktionalitäten wie ein Linien-Diagnose- oder Auftragsmanagement-System anbinden“, sagt Heßelmann. In der Tatsache, dass dies nicht ausschließlich für das KHS-eigene MES-System, sondern genauso für die kundeneigenen möglich ist, sieht er eine Alleinstellung für den Dortmunder Systemanbieter.

Abschließend lenkt der KHS-Experte die Aufmerksamkeit auf einen weiteren Aspekt: „Das Thema OT-Sicherheit wird immer wichtiger. Da ist es selbstverständlich, dass wir unsere Schnittstellen so abgesichert haben, dass sie die Anzeige von Inhalten aus angebundenen Fremdsystemen ermöglichen, ohne die Maschinen- und Betriebssicherheit zu gefährden.“

Die KHS Gruppe präsentiert ihre Lösungen vom 26. bis zum 29. April 2022 auf der Kölner Anuga FoodTec in Halle 5.1, Stand B051 C058.

Die KHS Gruppe ist einer der weltweit führenden Hersteller von Abfüll- und Verpackungsanlagen in den Bereichen Getränke und flüssige Lebensmittel. Zur Unternehmensgruppe zählen neben der Muttergesellschaft (KHS GmbH) diverse ausländische Tochtergesellschaften mit Produktionsstandorten in Ahmedabad (Indien), Waukesha (USA), Zinacantepec (Mexiko), São Paulo (Brasilien) und Kunshan (China). Hinzu kommen zahlreiche internationale Verkaufs- und Servicebüros. Am Stammsitz in Dortmund sowie in ihren weiteren Werken in Bad Kreuznach, Kleve, Worms und Hamburg stellt die KHS moderne Abfüll- und Verpackungsanlagen für den Hochleistungsbereich her. Die KHS Gruppe ist eine 100-prozentige Tochtergesellschaft der im SDAX notierten Salzgitter AG. 2020 realisierte die Gruppe mit 5.085 Mitarbeitern einen Umsatz von rund 1,130 Milliarden Euro.

KHS GmbH

Juchostr. 20

44143 Dortmund

Telefon: +49 (231) 569-0

Telefax: +49 (231) 569-1541

http://www.khs.com

Presse- und Öffentlichkeitsarbeit

Telefon: +49 (251) 625561-243

E-Mail: deppe@sputnik-agentur.de

![]()

Digitaler Zwilling: KHS senkt mit virtueller Inbetriebnahme von Maschinen Fehlerkosten

Mithilfe digitaler und smarter Technologien vernetzt und automatisiert KHS Produktionsprozesse Schritt für Schritt, damit Maschinen, Produkte und komplette Anlagen effizienter miteinander kommunizieren und zusammenarbeiten. „Insbesondere der sogenannte digitale Zwilling ermöglicht die Verlagerung in den virtuellen Raum, indem er alle Phasen des Lebenszyklus einer Maschine verfolgt und abbildet. Sämtliche Produktionsprozesse und Produkte lassen sich dadurch virtuell simulieren“, sagt Stefan Diesner, Head of Product Center Palletizing. Auf dem Rechner erscheinen alternative, optimierte Fertigungsabläufe.

Eine der wichtigsten Voraussetzungen dafür ist die Durchgängigkeit des Engineerings über die gesamte Wertschöpfungskette, um sogenannte Datenbrüche an den Schnittstellen der Ingenieursdisziplinen Mechanik, Elektrik und Software zu vermeiden. Anders als heute vielfach üblich, wird dabei nicht sequenziell, also nacheinander und separat gearbeitet. Im Idealfall arbeiten alle Bereiche übergreifend parallel an der Umsetzung eines Projekts und nutzen ein gemeinsames Datenmodell – die Basis für den digitalen Zwilling, der eine Anlage virtuell bis in jedes Detail abbildet und exakte Simulationen erlaubt.

Herausforderung gemeinsame Daten

Für einen Anlagenbauer wie KHS, der nicht nur eine enorme Vielfalt verschiedenster Maschinen herstellt, sondern bei dem die Bereiche Entwicklung und Konstruktion auch noch geographisch auf mehrere Standorte verteilt sind, stellt das eine große Herausforderung dar. Schon seit 13 Jahren beschäftigen sich die KHS-Ingenieure des Product Centers Palletizing in Worms mit der virtuellen Abbildung von Maschinen und Anlagenteilen sowie deren Simulation. Insbesondere im Bereich von Logistikanlagen wie Palettierern oder Transporteuren bietet sich die Durchführung einer Simulation oder einer virtuellen Inbetriebnahme an.

„Unser Ziel ist es, mit der Ausweitung der virtuellen Inbetriebnahme Durchlaufzeiten weiter zu reduzieren und Fehlerkosten zu senken“, erklärt Diesner. Um den Umfang der Ersparnis abzuschätzen hilft es, sich die Zehnerregel zu vergegenwärtigen. Diese besagt, dass die Kosten für die Fehlerkorrektur um den Faktor zehn ansteigen, je später ein Fehler im Prozess entdeckt wird. Kann also ein Fehler erst in der Werksinbetriebnahme gefunden und ausgeräumt werden, ist der finanzielle Aufwand zehnmal höher als wenn die Korrektur schon in der Softwarekonstruktion während der virtuellen Inbetriebnahme erfolgt.

Aufwand reduzieren

Ein weiteres Ziel der aktuellen Arbeit ist es, den Aufwand für die Realisierung der virtuellen Inbetriebnahme zu reduzieren. Eine Grundvoraussetzung hierfür ist die Datenkonsistenz. „Bei der virtuellen Inbetriebnahme haben wir das Thema Datendurchgängigkeit selbst in der Hand“, erklärt Diesner. „Alle Daten werden in unserem Werk erzeugt und vorgehalten, bisher allerdings noch in unterschiedlichen Systemen. Hier sind weitere Schritte erforderlich, bevor diese Daten in einem Werkzeug für ‚Virtual Engineering‘ einschließlich der Simulation effizient und bidirektional zur Verfügung stehen. Ist das erst einmal geschafft, können wir nach Kundenanforderungen konfigurierte oder angepasste Maschinenkonstruktionen schnell und effizient am Bildschirm in Betrieb nehmen.“

In Worms blickt man derweil nach vorn: Die virtuelle Inbetriebnahme ist ein erster Schritt hin zur Digitalisierung von Anlagen der Getränkeindustrie und zum echten digitalen Zwilling. Dieser wird in Zukunft noch deutlich mehr leisten können. Dafür muss der digitale Zwilling jedoch mit weiteren Informationen versorgt werden, zum Beispiel mit Daten zu Umbauten bei KHS-Kunden oder Betriebsdaten aus der Produktion – eine spannende Herausforderung.

Die KHS GmbH ist einer der führenden Hersteller in den Bereichen der Abfüll- und Verpackungsanlagen für die Getränke-, Food- und Non-Food-Industrie. Zu der Unternehmensgruppe zählen neben der Muttergesellschaft noch die KHS Corpoplast GmbH sowie zahlreiche Tochtergesellschaften im Ausland mit Standorten in Ahmedabad (Indien), Sarasota und Waukesha (USA), Zinacantepec (Mexiko), São Paulo (Brasilien) und Suzhou (China).

Am Stammsitz in Dortmund sowie in ihren weiteren Werken in Bad Kreuznach, Kleve und Worms stellt die KHS GmbH moderne Abfüll- und Verpackungsanlagen für den Hochleistungsbereich her. Die KHS Corpoplast GmbH bildet am Standort Hamburg die PET-Kompetenz. Sie entwickelt und fertigt innovative PET-Verpackungs- und Beschichtungslösungen. KHS ist eine 100-prozentige Tochtergesellschaft der im SDAX notierten Salzgitter AG. 2018 realisierte die Gruppe mit 5.081 Mitarbeitern einen Umsatz von rund 1,161 Milliarden Euro.

KHS GmbH

Juchostr. 20

44143 Dortmund

Telefon: +49 (231) 569-0

Telefax: +49 (231) 569-1541

http://www.khs.com

Presse- und Öffentlichkeitsarbeit

Telefon: +49 (251) 625561-243

E-Mail: deppe@sputnik-agentur.de

![]()

Energieeffizient, intelligent und ressourcensparend: KHS zeigt auf der BrauBeviale smarte Lösungen in der Getränkeabfüllung

Im November wird Nürnberg wieder zum Treffpunkt der weltweiten Getränkeindustrie. Im Fokus des KHS-Messeauftritts stehen in diesem Jahr vor allem Prozesseffizienz, Ressourcenschonung und Digitalisierung. „Die gesamte Produktion wird zunehmend smarter. Um dieser Entwicklung gerecht zu werden, bringen wir als vertrauensvoller und verlässlicher Partner der Getränkeindustrie unsere umfassende Erfahrung und Linienkompetenz ein“, sagt Dr. Johannes T. Grobe, Geschäftsführer Sales und Service beim Dortmunder Maschinen- und Anlagenbauer. „Auf der BrauBeviale präsentieren wir deshalb intelligente Technologien, die gegenwärtig und zukünftig den KHS-Weg bestimmen.“

Deutliche Senkung des Energie- und Ressourcenverbrauchs

Beispielhaft dafür steht die neue Glasfüllergeneration, die KHS erstmalig der Öffentlichkeit zeigt. Damit treibt der Komplettanbieter die kontinuierliche Senkung des Energie- und Ressourcenverbrauchs in der Getränkeindustrie konsequent voran. Der Füller bietet unter anderem ein einzigartiges ECO-System und spezielles Evakuierungs- und CO2-Spülverfahren für Glasflaschen. Gegenüber konventionellen Methoden verbraucht die Anlage so bis zu 50 Prozent weniger CO2. Dank der optimierten Vakuumpumpe hat KHS zudem den Energieverbrauch um bis zu 20 Prozent gesenkt. „Der Schutz der Umwelt ist eines der bestimmenden Themen. Wir bieten unseren Kunden konkrete Lösungen, um die Produktion nachhaltig und effizient aufzustellen“, erklärt Grobe.

Smarte KHS-Lösungen optimieren Produktionsprozesse spürbar

Eine wichtige Rolle spielen dabei smarte Lösungen, die Produktionsprozesse spürbar vereinfachen, optimieren und automatisieren. So überwacht beispielsweise ein Diagnose-Assistenzsystem den gesamten Füllprozess – etwa im Hinblick auf Evakuierungs- und CO2-Spülprozesse, um die Sauerstoffaufnahme deutlich zu minimieren. Auch Flaschenbruch wird in allen Füllphasen erkannt und die Behälter werden automatisch aussortiert. „Wir verbessern die Effizienz von Produktionsprozessen stetig weiter. Die Linienperformance verbessert sich so nochmals deutlich“, sagt Grobe.

Nachhaltig in jeder Hinsicht

Auch in Zukunft geht es vor allem um die signifikante Senkung des CO2-Footprints. Um dieses Ziel konsequent weiterzuverfolgen, spielt der Service eine zentrale Rolle. KHS ermöglicht es seinen Kunden, Anlagen möglichst lange zu betreiben und sie technisch, wirtschaftlich und ökologisch auf dem neuesten Stand zu halten. Beispielhaft dafür ist die Optimierung von Flaschenreinigungsmaschinen. Diese zielt darauf ab, den Wasser- und Energieverbrauch sukzessive zu senken.

Vor diesem Hintergrund bietet der Komplettanbieter unterschiedliche smarte Servicepakete von der leistungsabhängigen Frischwasserregulierung bis zur Gewichtsoptimierung der Flaschenkorbträger an. „Wir nehmen die Produktions- und Wartungsprozesse des Kunden ganzheitlich in den Blick. Mit unseren umfassenden Serviceprogrammen, unter anderem zur Linienoptimierung hinsichtlich Effizienz- und Durchsatzsteigerung, finden wir gemeinsam die bestmögliche Lösung und leisten nebenbei einen Beitrag zur Schonung der Umwelt“, erläutert Grobe.

KHS stellt in Halle 8 aus.

Die KHS GmbH ist einer der führenden Hersteller in den Bereichen der Abfüll- und Verpackungsanlagen für die Getränke-, Food- und Non-Food-Industrie. Zu der Unternehmensgruppe zählen neben der Muttergesellschaft noch die KHS Corpoplast GmbH, die NMP Systems GmbH sowie zahlreiche Tochtergesellschaften im Ausland mit Standorten in Ahmedabad (Indien), Sarasota und Waukesha (USA), Zinacantepec (Mexiko), São Paulo (Brasilien) und Suzhou (China).

Am Stammsitz in Dortmund sowie in ihren weiteren Werken in Bad Kreuznach, Kleve und Worms stellt die KHS GmbH moderne Abfüll- und Verpackungsanlagen für den Hochleistungsbereich her. Die KHS Corpoplast GmbH bildet am Standort Hamburg die PET-Kompetenz. Sie entwickelt und fertigt innovative PET-Verpackungs- und Beschichtungslösungen. Die NMP Systems GmbH mit Sitz in Kleve entwickelt und vertreibt neue ressourcenschonende Verpackungslösungen. KHS ist eine 100-prozentige Tochtergesellschaft der im SDAX notierten Salzgitter AG. 2018 realisierte die Gruppe mit 5.081 Mitarbeitern einen Umsatz von rund 1,161 Milliarden Euro.

KHS GmbH

Juchostr. 20

44143 Dortmund

Telefon: +49 (231) 569-0

Telefax: +49 (231) 569-1541

http://www.khs.com

Presse- und Öffentlichkeitsarbeit

Telefon: +49 (251) 625561-243

E-Mail: deppe@sputnik-agentur.de

![]()