MES Software einfach erklärt: Aufbau, Funktionen und Vorteile für die smarte Produktion

Die Rolle einer MES Software in der heutigen Industrie ist nicht zu unterschätzen. Unternehmen stehen vor der Herausforderung, ihre Produktionsprozesse zu optimieren und gleichzeitig flexibel auf sich ständig ändernde Marktanforderungen zu reagieren. Sie bietet eine leistungsstarke Lösung, indem sie Echtzeitdaten aus der Produktion bereitstellt, Transparenz schafft und die Steuerung erleichtert. So können Unternehmen nicht nur ihre Effizienz steigern, sondern auch die Qualität ihrer Produkte nachhaltig verbessern.

Ein weiterer Vorteil liegt in der intelligenten Nutzung von Produktionsdaten. Moderne Systeme ermöglichen es, Trends frühzeitig zu erkennen um so Ressourcen gezielt zu steuern. Unternehmen profitieren von gesenkten Produktionskosten und optimierten Abläufen.

Eine der größten Herausforderungen in der modernen Fertigung bleibt die Anpassungsfähigkeit. Unternehmen müssen ihre Produktionsprozesse agil gestalten, um den wachsenden Erwartungen der Kunden gerecht zu werden. Die MES Software spielt hierbei eine entscheidende Rolle, indem sie Planung, Steuerung und Kommunikation zwischen Systemen und Abteilungen verbessert.

Die Implementierung erfordert jedoch mehr als nur Technik: Mitarbeiter müssen geschult und in den Wandel einbezogen werden. Unternehmen, die diesen Schritt gehen, berichten oft von einer gesteigerten Akzeptanz und einer insgesamt höheren Produktivität.

Doch was genau steckt hinter einem Manufacturing Execution System (MES)? Welche Funktionen bietet es, wie ist es aufgebaut und welche Vorteile ergeben sich für Fertigungsunternehmen?

In diesem Beitrag erfahren Sie alles Wichtige rund um MES Software: Von der grundlegenden Definition über zentrale Anforderungen, typische Module und Einsatzbereiche – bis hin zu der Frage, warum moderne Lösungen wie unser MCS dem klassischen MES häufig überlegen sind.

Was ist MES Software?

MES steht für Manufacturing Execution System, auf Deutsch: Produktionsleitsystem. Es schließt die Lücke zwischen ERP und Fertigung, indem es Produktionsprozesse in Echtzeit steuert, überwacht und dokumentiert.

Die Anpassungsfähigkeit einer MES Software ist ein entscheidender Vorteil. Unternehmen aus verschiedensten Branchen können von modularen Strukturen profitieren und maßgeschneiderte Lösungen einsetzen – vom Maschinenbau bis zur Lebensmittelindustrie.

Definition & Grundlagen

Ein Beispiel für den Einsatz einer MES Software ist die Automobilindustrie: Hier müssen zahlreiche Komponenten präzise koordiniert und montiert werden. Ein MES ermöglicht es, den Produktionsstatus in Echtzeit abzurufen, Abweichungen sofort zu erkennen und gezielt zu reagieren.

Die Module einer MES Software sind sowohl eigenständig als auch integriert nutzbar. So gelingt eine nahtlose Kommunikation zwischen allen Bereichen – von der Auftragsannahme bis zur Auslieferung. Unternehmen verkürzen ihre Durchlaufzeiten, steigern die Kundenzufriedenheit und verbessern ihre Wettbewerbsfähigkeit.

MES Systeme werden in verschiedensten Produktionsumgebungen genutzt, unter anderem in:

- Serienfertigung

- Variantenfertigung

- Prozessindustrie

- Mittelständische Zulieferer

Anforderungen an ein MES

Ein leistungsfähiges MES bildet das Rückgrat moderner Fertigungen. Um Produktionsprozesse effizient, flexibel und zukunftssicher zu gestalten, muss es eine Vielzahl an Anforderungen erfüllen – technisch, strukturell und organisatorisch.

1. Flexible Integrationsfähigkeit

Ein MES muss sich nahtlos in bestehende Systemlandschaften einfügen. Dazu gehören:

- Anbindung an Maschinensteuerungen (SPS, CNC, Roboter)

- Unterstützung moderner Schnittstellen wie OPC UA, MQTT, REST API

- Integration mit ERP-, SCADA-, CAQ- und PLM-Systemen

2. Echtzeitfähigkeit und Transparenz

Daten in Echtzeit sind der Schlüssel zu effizienter Steuerung. Ein modernes MES bietet:

- Live-Überwachung der Produktion

- Rückverfolgbarkeit auf Bauteil-, Chargen- oder Auftragsbasis

- OEE-Analyse & Performance-Monitoring

- Energieverbrauchs- und Predictive-Maintenance-Auswertungen

3. Automatisierungsunterstützung

Ein MES darf die Automatisierung nicht bremsen, sondern muss sie aktiv ermöglichen:

- Intelligente Auftragsverteilung nach Prioritäten, Verfügbarkeit und Regeln

- Unterstützung für Lights-out Manufacturing und mannlose Schichten

- Anbindung autonomer Systeme wie AGVs und Roboterzellen

- Einsatz von KI zur Entscheidungsunterstützung und Prozessoptimierung

4.Modularität & Skalierbarkeit

Produktionsprozesse ändern sich – ein MES muss mitwachsen können:

- Skalierbare Architektur für Unternehmen jeder Größe

- Lizenz- und Funktionsmodelle passend zur Unternehmensentwicklung

- Vom manuell unterstützten Fertigungsschritt bis zur vollautomatisierten Produktion

Zusätzliche Anforderungen für vollautomatisierte Fertigung

In hochautomatisierten Produktionsumgebungen gelten nochmals verschärfte Anforderungen, die ein zukunftsfähiges MES erfüllen muss:

- Selbstoptimierende Regelkreise: Prozesse auf Basis von Echtzeitdaten dynamisch anpassen

- Zero-Touch-Workflows: Durchgehend automatisierte Abläufe ohne menschliche Eingriffe

- Prozesssicherheit & Validierung: Höchste Anforderungen an Datenintegrität, Verfügbarkeit und Rückverfolgbarkeit

- Visualisierung & Simulation: Einsatz digitaler Zwillinge, Materialfluss-Simulationen und Produktionsprognosen

Ein MES wie unser MCS erfüllt genau diese Anforderungen – von der manuellen Linie bis zur vollständig autonomen Fertigung.

Typische Module einer MES Software

Ein MES besteht in der Regel aus folgenden Kernmodulen:

- Auftragsmanagement: Fertigungsaufträge verwalten und auf Maschinen und Mitarbeiter verteilen

- Maschinenanbindung & Datenerfassung: Status- und Produktionsdaten in Echtzeit erfassen

- Betriebsdatenerfassung (BDE): Rückmeldungen von Mitarbeitern zu Aufträgen, Schichten und Störungen

- Leistungskennzahlen & OEE: Berechnung von Kennzahlen bis hin zur Overall Equipment Effectiveness

- Qualitätsmanagement: Überwachung und Dokumentation von Qualitätsdaten

- Schicht- & Personaleinsatzplanung: Effiziente Ressourcennutzung

Diese Module sind miteinander verknüpft und ermöglichen einen ganzheitlichen Überblick über den gesamten Produktionsprozess.

Vorteile einer MES Software

Der Einsatz einer MES Software bietet eine Vielzahl an Vorteilen:

- Mehr Transparenz: Jederzeit aktuelle Einblicke in den Produktionsstatus

- Weniger Stillstand: Schnellere Reaktionen auf Störungen

- Bessere Planbarkeit: Fundierte Entscheidungen dank Echtzeitdaten

- Steigerung der Effizienz: Potenziale erkennen und nutzen

- Verbesserte Nachweisführung: Dokumentation für Qualitätssicherung und Audits

- Flexibilität: Schnelle Anpassung an veränderte Marktbedingungen

Gerade in dynamischen Märkten ist es entscheidend, flexibel auf neue Anforderungen reagieren zu können – Eine MES Software schafft hier die notwendigen Grundlagen.

Warum MCS? – Vorteile unseres Systems

Während klassische MES Systeme oft kompliziert, teuer und schwerfällig sind, bietet unser MCS (Matrix Control System) eine praxisorientierte Alternative:

- Einfache Bedienung – auch für Nicht-IT-Experten

- Modular und individuell konfigurierbar

- Ideal auch für mittelständische Unternehmen ohne überflüssigen Overhead

- Schnell implementiert und zukunftssicher

Das MCS wurde speziell für die Anforderungen moderner Fertigungsunternehmen entwickelt und überzeugt durch Benutzerfreundlichkeit und Flexibilität.

Testen Sie unser MCS live!

Erleben Sie in einer unverbindlichen Live-Demo, wie unser MCS Ihre Fertigung effizienter, flexibler und transparenter macht.

Fazit: MES Software als Schlüssel zur digitalen Fertigung

In einem dynamischen Marktumfeld ist es von entscheidender Bedeutung, auf sich verändernde Anforderungen flexibel reagieren zu können – Eine MES Software schafft hier die notwendigen Grundlagen. Dabei fungiert sie nicht nur als technisches Tool, sondern als strategischer Erfolgsfaktor in der digitalen Transformation, der Prozesse optimiert, Effizienz steigert und Unternehmen in einem wettbewerbsintensiven Markt behaupten lässt. Unser MCS (Matrix Control System) bietet eine praxisorientierte Alternative zu klassischen, komplizierten und kostspieligen MES Systemen. Speziell für moderne Fertigungsunternehmen entwickelt, überzeugt es durch Benutzerfreundlichkeit und Flexibilität. Mit unserem MCS erhalten Sie eine anpassungsfähige, benutzerfreundliche Lösung, die den Grundstein für nachhaltigen Erfolg legt.

Erleben Sie MCS live in einer persönlichen Demo!

Die Firma Stecher GmbH wurde im Jahr 1964 gegründet. Innerhalb des letzten Jahrzehnts haben wir uns vom kleinen Metall Verarbeiter zum modernen Mittelständler mit mehr als 200 Beschäftigen entwickelt. Auch in den nächsten Jahren wird Stecher kräftig wachsen und sich weiteres wichtiges „Know-how“ erarbeiten.

Ein wichtiger Teil dieser Entwicklung ist die Automatisierung von Fertigungs-, Prüf- und Messvorgängen. So wurde im Jahr 2014 die Abteilung S-TEC (Stecher-Technik) gegründet. Die nach dem Leitgedanken „Automatisierung von Drehern für Dreher“ aufgebaut wurde. In den Nächsten Jahren wurden in der S-TEC eigene Fertigungslinien, Roboterlösungen und Kleinst-Automationen entwickelt, geplant und realisiert. So entstanden durch das Verbinden von hoher Fertigungskompetenz und kreativer Automatisierung unglaublich produktive und wirtschaftliche Lösungen.

Mit diesem gesammelten Wissen wurde zum 01.01.2019 die Firma Stecher Automation GmbH, als eigenständige Tochtergesellschaft, gegründet um dem industriellen Mittelstand den Weg zur Smart Factory zu ermöglichen.

Stecher-Automation GmbH

Nellenburgstraße 1

88605 Sauldorf-Krumbach

Telefon: +49 (7777) 93010

Telefax: +49 (7777) 9301-705

http://www.stecher-automation.de

Marketing

Telefon: 07777 9301209

E-Mail: f.stecher@stecher.de

![]()

Stecher Automation macht die Smart Factory mit dem MATRIX CONTROL SYSTEM zur Realität

Unterstützung auf dem Weg zur Smart Factory

Die Anforderungen in der Fertigungsindustrie sind komplex und vielschichtig. Unter den alltäglichen Herausforderungen in Form von Facharbeitermangel, steigenden Preisen und wachsendem Zeitdruck, bietet Stecher Automation Unterstützung beim Übergang zur Smart Factory.

Dank umfassendem Know-How als Softwareentwickler und Automatisierer hat Stecher Automation eine Reihe von Modulen sowohl im Hardware- als auch im Softwarebereich entwickelt. Von Prüfprozessen über die Werkzeugmaschinenbeladung bis hin zur Integration Fahrerlose-Transportsysteme bietet Stecher eine Vielzahl von Design- und Konfigurationsmöglichkeiten. Die Automatisierungslösungen von Stecher sind dabei beliebig nachrüstbar, um Nachhaltigkeit und Zukunftsfähigkeit zu gewährleisten.

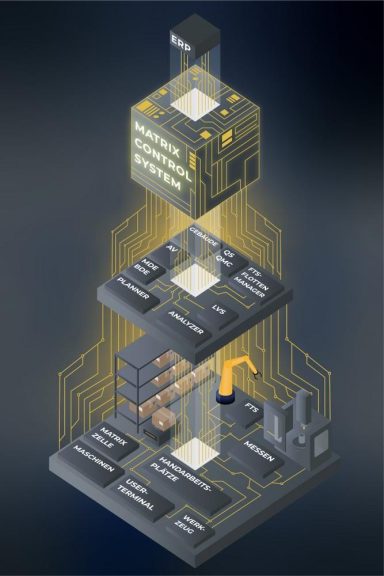

MATRIX CONTROL SYSTEM – mehr als nur ein Fertigungsleitstand

Für die Integration von Prozessen hat Stecher Automation außerdem das MATRIX CONTROL SYSTEM entwickelt. Dabei handelt es sich um ein umfassendes, globales Steuerungssystem, das weit über einen Fertigungsleitstand hinausgeht. Von der Stammdatenpflege über die Planung aller manuellen oder automatischen Arbeitsfolgen bis hin zur Lagerverwaltung und dem Energiemanagement, bietet das MCS alle Optionen, um sich erfolgreich in Richtung Smart Factory zu entwickeln.

Dank des modularen Aufbaus des Systems kann das MCS optimal an die Anforderungen und Prozesse jedes Unternehmens angepasst werden und wächst mit den kommenden Anforderungen. Es lässt sich mit allen modernen ERP-Systemen und bestehender Software verknüpfen, um manuelle oder automatisierte Arbeitsschritte effizient zu steuern.

Insgesamt trägt das MCS somit dazu bei, die Kommunikation und Zusammenarbeit zwischen den verschiedenen Abteilungen im Unternehmen zu verbessern und eine effiziente Nutzung der Ressourcen zu gewährleisten. Es steigert die Produktivität, senkt die Kosten und ermöglicht eine schnellere Reaktionsfähigkeit auf Marktveränderungen. Dadurch profitieren alle im Unternehmen vom MCS und tragen gemeinsam zum Erfolg des Unternehmens bei.

MATRIX CONTROL SYSTEM live erleben

Interessenten haben die Möglichkeit, das MATRIX CONTROL SYSTEM von Stecher Automation auf folgenden Messen kennenzulernen:

- Motek Stuttgart – 10. bis 13. Oktober 2023

- SPS Nürnberg – 14. bis 16. November 2023

Nutzen Sie diese Gelegenheiten, um sich über die Vorteile und Möglichkeiten des MCS für Ihr Unternehmen zu informieren, und lassen Sie sich von den Experten von Stecher Automation beraten.

Weitere Informationen unter https://www.stecher-automation.de.

Die Firma Stecher GmbH wurde im Jahr 1964 gegründet. Innerhalb des letzten Jahrzehnts haben wir uns vom kleinen Metall Verarbeiter zum modernen Mittelständler mit mehr als 200 Beschäftigen entwickelt. Auch in den nächsten Jahren wird Stecher kräftig wachsen und sich weiteres wichtiges „Know-how“ erarbeiten.

Ein wichtiger Teil dieser Entwicklung ist die Automatisierung von Fertigungs-, Prüf- und Messvorgängen. So wurde im Jahr 2014 die Abteilung S-TEC (Stecher-Technik) gegründet. Die nach dem Leitgedanken „Automatisierung von Drehern für Dreher“ aufgebaut wurde. In den Nächsten Jahren wurden in der S-TEC eigene Fertigungslinien, Roboterlösungen und Kleinst-Automationen entwickelt, geplant und realisiert. So entstanden durch das Verbinden von hoher Fertigungskompetenz und kreativer Automatisierung unglaublich produktive und wirtschaftliche Lösungen.

Mit diesem gesammelten Wissen wurde zum 01.01.2019 die Firma Stecher Automation GmbH, als eigenständige Tochtergesellschaft, gegründet um dem industriellen Mittelstand den Weg zur Smart Factory zu ermöglichen.

Stecher-Automation GmbH

Nellenburgstraße 1

88605 Sauldorf-Krumbach

Telefon: +49 (7777) 93010

Telefax: +49 (7777) 9301-705

http://www.stecher-automation.de

Marketing

Telefon: 07777 9301209

E-Mail: f.stecher@stecher.de

![]()

Automatisiert und dynamisch

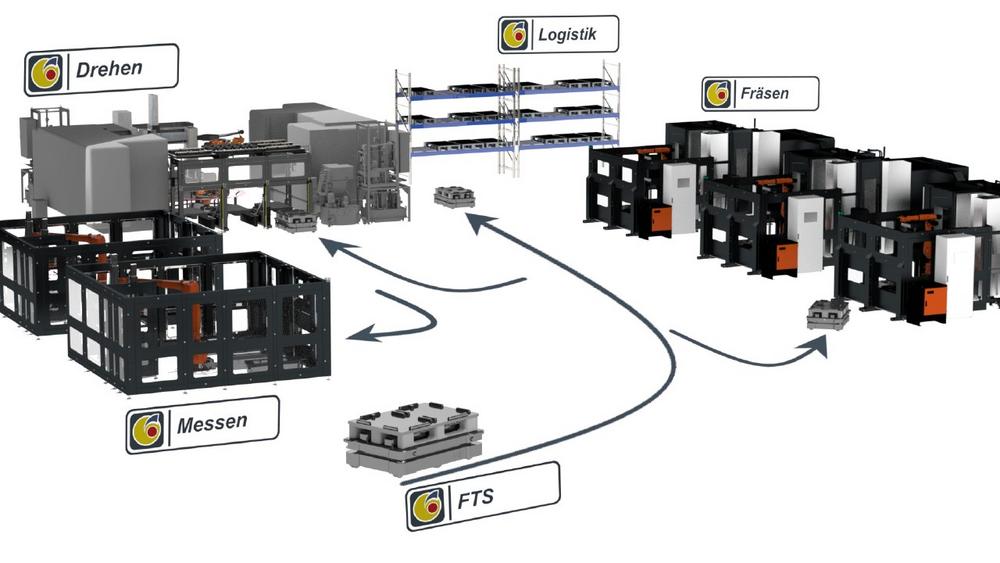

Für eine höhere Flexibilität und Produktivität muss die Notwendigkeit der Zwischenpufferung innerhalb der Fertigung entfallen. Erst durch den Entfall der Zwischenpufferung und die Möglichkeit das Lager direkt und mannlos anzubinden, wird eine 24/7 automatische Produktion erst wirklich möglich. Durch die Mannlosigkeit in der Logistik und der Produktion im Kontext der Smart Factory wird der Prozess erstmal chaotisch und es gilt, die Brücke zwischen Planung und Executive zu schlagen. Herkömmliches Flottenmanagement kann Transparenz hier nur bedingt gewährleisten, und auf Kosten der Flexibilität.

Die Antwort liege in der Verbindung der exekutiven Planung zur operativen Umsetzung der logistischen Maßnahmen durch Beplanung und automatische Generierung der Fahraufträge, so Stecher. Der Weg dahin beginnt mit der Standardisierung der Gebinde und der bauteilneutralen Automatisierung der einzelnen Fertigungsabfolgen und bedeutet letztlich ihren durchgängigen Buchungszyklus. Um auch die Logistik mit einzubinden, entstehen beplanbare Fertigungsabfolgen unter Einsatz einer entsprechenden FTS-Flotte und die Intralogistik wird entlastet.

Die Entkoppelung der Intralogistik von der Fertigung in das Lager vermeidet die Notwendigkeit der Zwischenpuffer in der Fertigung. Der Buchungszyklus wird auf die gesamte Produktion ausgeweitet und dabei transparent und nachvollziehbar. Sie kann somit direkt aus dem Lager kommissioniert werden und der Grundstein für die Smart Factory und den Betrieb 24/7 ist gelegt. Dabei kann die Produktion mit dem bestehenden Maschinenpark in Kombination der Matrix-Zellen Schritt für Schritt ausgebaut werden. Die Produktion wird zum vollumfänglichen Prozessraum und Smart Factory entsteht.

Als Experte für die Automatisierung steht Stecher Automation Unternehmen beratend, mit der passenden Software und bei der Integration von fahrerlosen Transportsystemen in Kombination mit den Matrix-Zellen zur Seite. „Unser Service ist die Logik hinter der flexiblen Verbindung einzelner Prozesse.“ Mit dem Wissen um das passende fahrerlose Transportsystem werden standardisierte Schnittstellen zu Prozesssegmenten geschaffen und der Sprung zur automatischen Fertiungsreihenfolge inklusive Rüst- und Nebenprozessen möglich.

Weiterführende Informationen unter https://www.stecher-automation.de/

Unsere Vision der Smart Factory und der prozessübergreifenden Automatisierung ist für jedes Unternehmen aus eigner Kraft und überschaubarem Projektierungsaufwand realisierbar. Unsere Matrix-Zelle ist bereits als eigenständige Lösung eine Produktivitäts- und Flexibilitätssteigerung für Ihre Prozesssegmente. Sei es mit einer Dreh-, Fräs-, oder Schleifmaschine, ja sogar mit integrierten Messapplikationen. Die Matrix-Zelle ist eine bauteilneutrale Plattform für Ihren individuellen Wandel hin zur Smart Factory, mit dem Sie bereits heute starten können!

Der erste Schritt zur Smart Factory ist mit unserer Matrix-Zelle getan. Durch die Integration von fahrerlosen Transportsystemen wird dann auch die Intralogistik zwischen den Prozessen automatisiert

und die Flexibilität somit auf Ihre gesamte Produktion ausgeweitet.

„Von der Matrix-Zelle zur Matrix-Produktion“

Im letzten Schritt hin zur Smart Factory wird die Verbindung zwischen Ihrem ERP- und anderen bereits bestehenden Systemen mit ihrer Produktion geschaffen. Durch unseren übergeordnete Leitrechner, dem Matrix Control System, können Sie mit uns als Partner den gesamten Weg zur Smart Factory gehen, ohne neue Räumlichkeiten bauen oder neue Maschinen beschaffen zu müssen. Sei es Losgröße 1 oder Serienfertigung, wir bei der Stecher Automation GmbH leben und arbeiten nach dem Leitgedanken:

„Our Vision – Your Future“

Stecher-Automation GmbH

Nellenburgstraße 1

88605 Sauldorf-Krumbach

Telefon: +49 (7777) 93010

Telefax: +49 (7777) 9301-705

http://www.stecher-automation.de

Telefon: 077779301320

E-Mail: florian.erne@stecher-automation.de

Telefon: 077779301310

E-Mail: rene.helbig@stecher-automation.de

Telefon: 077779301323

E-Mail: simon.stecher@stecher-automation.de

![]()