KI in der Fertigung

MPDV Mikrolab GmbH

Römerring 1

74821 Mosbach

Telefon: +49 (6261) 9209-0

Telefax: +49 (6261) 18139

http://www.mpdv.com

Marketing Manager

Telefon: +49 (6202) 9335-0

E-Mail: n.neubig@mpdv.com

![]()

KI revolutioniert die Fertigungs-IT

Analysen und Vorhersagen

Ein für KI prädestiniertes Anwendungsfeld ist die Analyse historischer Daten und eine darauf basierende Vorhersage von Ereignissen und Ergebnissen. Was MPDV bereits in 2019 mit Predictive Quality begann, führt der Anbieter von Fertigungs-IT in 2020 mit der Rüstzeitvorhersage fort. Dabei spielt auch die Analyse der Trainingsdaten auf relevante Einflussfaktoren eine zentrale Rolle.

KI basierte Fertigungsplanung

Die Fertigungsplanung profitiert ebenfalls von den Möglichkeiten der Künstlichen Intelligenz. Auf Basis von Reinforcement Learning bringt MPDV in 2020 das Produkt „Kognitive Planung und Optimierung“ auf den Markt. Damit können komplexe Auftragsszenarien deutlich besser geplant werden. Der Vorteil gegenüber bisheriger automatischer Planungstools besteht darin, dass deutlich mehr Einflussfaktoren und Randbedingungen berücksichtigt werden können. Auch die Planungsergebnisse werden dadurch deutlich besser als bisher.

Automated Data Science

Insbesondere bei der Modellbildung wird sich in 2020 zeigen, welche KI-Systeme die für die Modellbildung verwendeten historischen Daten selbständig aufbereiten können. Hierzu zählt im Rahmen der Vorbereitung auf die eigentliche Modellerstellung neben der Datensynchronisation auch die unüberwachte Anomalie-Erkennung – also das automatisierte Erkennen von Ausreißern und deren Bereinigung. Dieses Vorgehensmodell wird auch als Automated Data Science bezeichnet und ermöglicht MPDV-Anwendern Kosteneinsparungen von bis zu 80 Prozent gegenüber dem heute üblicherweise manuellen Vorgehen zur Datenaufbereitung beispielsweise gemäß CRISP-DM.

MPDV mit Hauptsitz in Mosbach ist der Marktführer für IT-Lösungen in der Fertigung. Mit mehr als 40 Jahren Projekterfahrung im Produktionsumfeld verfügt MPDV über umfangreiches Fachwissen und unterstützt Unternehmen jeder Größe auf ihrem Weg zur Smart Factory. Produkte wie das Manufacturing Execution System (MES) HYDRA von MPDV oder die Manufacturing Integration Platform (MIP) ermöglichen es Fertigungsunternehmen, ihre Produktionsprozesse effizienter zu gestalten und dem Wettbewerb so einen Schritt voraus zu sein. In Echtzeit lassen sich mit den Systemen fertigungsnahe Daten entlang der gesamten Wertschöpfungskette erfassen und auswerten. Verzögert sich der Produktionsprozess, erkennen Mitarbeiter das sofort und können gezielt Maßnahmen einleiten. Täglich nutzen weltweit mehr als 800.000 Menschen in über 1.250 Fertigungsunternehmen die innovativen Softwarelösungen von MPDV. Dazu zählen namhafte Unternehmen aller Branchen. Die MPDVGruppe beschäftigt rund 480 Mitarbeiter an 13 Standorten in Deutschland, China, Luxemburg, Malaysia, der Schweiz, Singapur und den USA. Weitere Informationen unter www.mpdv.com.

MPDV Mikrolab GmbH

Römerring 1

74821 Mosbach

Telefon: +49 (6261) 9209-0

Telefax: +49 (6261) 18139

http://www.mpdv.com

Marketing Manager

Telefon: +49 (6202) 9335-0

E-Mail: n.neubig@mpdv.com

![]()

Heute vorhersagen, was morgen passiert

Wie ist es zur Zusammenarbeit zwischen PerfectPattern und MPDV gekommen?

Rüchardt: Es hatte so ein bisschen was von einem Blind Date, um ehrlich zu sein. Wir haben uns intern überlegt, dass wir unsere Lösungen in einen breiteren Markt bringen möchten. Bisher sind wir schwerpunktmäßig in der Druckindustrie unterwegs. Daher habe ich über Linkedin nach Partnern recherchiert und bin dabei auf MPDV gestoßen. Ohne lange nachzudenken, habe ich einen Mitarbeiter aus dem Produktmanagement angeschrieben, und im nächsten Moment saß ich bereits im Besprechungsraum bei MPDV in Mosbach.

Interessant. Und wie ging es dann weiter?

Strebel: In den Gesprächen haben wir schnell gemerkt, wie gut sich unsere Angebote ergänzen. PerfectPattern hat das Know-how und die Algorithmen, um Daten aus der Fertigung zu analysieren und Ereignisse vorherzusagen. Wir kennen den Markt für Fertigungs-IT, haben Kunden in allen Branchen und verfügen über die Systeme zum Erfassen der Daten, die PerfectPattern braucht, um Vorhersagen über zukünftige Ereignisse in der Produktion treffen zu können. Was lag da also näher als eine Partnerschaft?

Was sind die Ziele von AIMES?

Strebel: Unser Ziel ist es, KI-Lösungen in Fertigungsunternehmen zu bringen und diese so auf ihrem Weg zur Smart Factory zu unterstützen. Egal ob Chemie, Kunststoff oder Metall: Von KI profitieren Unternehmen aller Branchen. Dazu möchten wir mit unseren Lösungen einen entscheidenden Beitrag leisten.

Was können Fertigungsunternehmen mit KI alles erreichen?

Rüchardt: IT-Systeme in der Fertigung machen heute die Produktion transparent. Sie zeigen beispielsweise, welche Anlage zu viel Ausschuss produziert oder demnächst gewartet werden muss. Auf Basis dieser Information kann der Mensch Entscheidungen treffen. Mit KI sind wir in der Lage, verlässlich Vorhersagen über Ereignisse zu treffen, die in der Zukunft liegen. Durch KI werden die Systeme zukünftig automatisch Entscheidungsvorschläge liefern und selbstständig die Handlung ausführen können.

Strebel: Ich würde dazu gerne ein Beispiel aus der Praxis geben. In einer Produktion gibt es viele Bearbeitungsschritte. Stellen wir uns vor, es wird ein Motorblock gegossen. Beim Gießprozess gibt es sehr viele Parameter, die überwacht werden. Doch trotzdem passiert es, dass der Motor nach zahlreichen weiteren Bearbeitungsschritten Fehler aufweist. Durch die Analyse dieser Wirkungsketten mit KI kann ich bereits beim Gießen vorhersagen, dass der Block aufgrund der Erfahrungswerte mit einer hohen Wahrscheinlichkeit Ausschuss sein wird. Das heißt, ich kann frühzeitig entscheiden, ob ich den Produktionsvorgang abbreche, was mir Zeit und Geld spart.

Was macht KI aus Ihrer Sicht aus?

Rüchardt: KI ist die Fähigkeit, unbekannte Probleme zu lösen. Damit meinen wir die Fähigkeit, sich an ein sich änderndes Umfeld anzupassen, in diesem selbstständig Schlüsse zu ziehen und Entscheidungen zu treffen. Diese Gesamtheit zu automatisieren, sodass wir reaktionsfähig sind im Prozess. Das macht KI aus.

Strebel: Auf lange Sicht wird die KI-basierte IT die klassische IT ablösen. Der steigende Detaillierungsgrad und die riesigen Daten mengen lassen sich nicht mehr mit herkömmlichen Verfahren abbilden. Wir brauchen selbstlernende Systeme, um die Massen an Daten, die wir in der Fertigung haben, zu beherrschen und die richtigen Schlüsse zu ziehen.

Was sind Herausforderungen für AIMES?

Strebel: Wir müssen erst mal Akzeptanz für das Thema schaffen. Denn mit KI in der Fertigung ist es wie mit selbstfahrenden Autos: Der Mensch ist skeptisch. Funktioniert das auch zuverlässig? Kann ich mich wirklich auf die Technik verlassen?

Rüchardt: Genau. Deshalb ist es unsere Aufgabe, aufzuklären und verständlich zu machen, was die Maschinen tun und welche Verbesserungen sich mit KI erreichen lassen.

Woran arbeitet das Team von AIMES aktuell?

Rüchardt: Wir arbeiten an Technologien zur Analyse von historischen Daten für die Steuerung und Planung von Produktionsabläufen. Dazu zählen beispielsweise Maschinendaten oder Zustandsdaten. Wir analysieren, was wann, wo und in welcher Qualität produziert wird, und ermitteln auf dieser Basis Erkenntnisse über Zusammenhänge, Abhängigkeiten und Ursachen. Das tun wir nicht durch manuelles Hin- und Herschieben von Informationen, sondern auf Knopfdruck. Wir automatisieren die Datenanalyse. Auf Basis dieser Informationen ist eine vorausschauende Planung möglich. So lassen sich Prozesse optimieren und Kosten einsparen.

Strebel: Erste Tests haben gezeigt, dass sich so beispielsweise Durchlaufzeiten um bis zu 25 Prozent verbessern lassen. Im Moment sind wir dabei, die Lösungen von PerfectPattern in die Software von MPDV zu integrieren. Bei unserer Anwenderkonferenz HUG im September präsentierten wir die ersten Ergebnisse, und bereits Ende diesen Jahres werden erste Anwendungen verfügbar sein.

Was erhoffen Sie sich für die Zukunft?

Strebel: KI ist ein wesentlicher Erfolgsfaktor für Unternehmen auf dem Weg zur smarten Fabrik. Wir möchten aufklären und ein Bewusstsein für das Thema schaffen. Deshalb steht bei allem, was wir tun, der Kundennutzen im Fokus.

Rüchardt: Unser Ziel ist es, als Innovationstreiber in Fertigungsunternehmen zu gehen und sie mit KI auf den richtigen Weg zur Smart Factory zu bringen, damit sie ihre Zukunft gewinnbringend gestalten können.

Mehr zu Künstlicher Intelligenz unter http://mpdv.info/pmaimeski

Mehr zu AIMES unter http://mpdv.info/pmaimes

Über PerfectPattern

PerfectPattern (www.perfectpattern.de) wurde 2012 als Technologie- und Softwareunternehmen mit Sitz in München gegründet. Das Unternehmen entwickelt Softwarelösungen, die einzigartige mathematische Algorithmen für die Prozessoptimierung mit künstlicher Intelligenz kombinieren. Sie ermöglichen die vollautomatische Planung nahezu jeglicher Produktionsprozesse in Echtzeit. Damit wird die smarte Fabrik Realität. Dabei werden drei grundlegende Ziele verfolgt: Flexibilität, Termintreue und Minderung der Produktionskosten.

Mit PYTHIA und CORTEX hat PerfectPattern zwei revolutionäre KI-Technologien entwickelt. PYTHIA ist ein Plattformprodukt zur Mustererkennung, Zeitreihenvorhersage und Anomalieerkennung in Echtzeit-Datenströmen. Durch die innovative Kombination von Methoden unter anderem aus Deep Learning, Stochastik und Quantenfeldtheorie findet es selbstständig auch verborgenste Muster. CORTEX ist eine Decision-Making-Technologie, die basierend auf den globalen Zielfunktionen mittels Reinforcement Learning Entscheidungen trifft.

MPDV mit Hauptsitz in Mosbach ist der Marktführer für IT-Lösungen in der Fertigung. Mit mehr als 40 Jahren Projekterfahrung im Produktionsumfeld verfügt MPDV über umfangreiches Fachwissen und unterstützt Unternehmen jeder Größe auf ihrem Weg zur Smart Factory. Produkte wie das Manufacturing Execution System (MES) HYDRA von MPDV oder die Manufacturing Integration Platform (MIP) ermöglichen es Fertigungsunternehmen, ihre Produktionsprozesse effizienter zu gestalten und dem Wettbewerb so einen Schritt voraus zu sein. In Echtzeit lassen sich mit den Systemen fertigungsnahe Daten entlang der gesamten Wertschöpfungskette erfassen und auswerten. Verzögert sich der Produktionsprozess, erkennen Mitarbeiter das sofort und können gezielt Maßnahmen einleiten. Täglich nutzen weltweit mehr als 800.000 Menschen in über 1.250 Fertigungsunternehmen die innovativen Softwarelösungen von MPDV. Dazu zählen namhafte Unternehmen aller Branchen. Die MPDV-Gruppe beschäftigt rund 480 Mitarbeiter an 13 Standorten in Deutschland, China, Luxemburg, Malaysia, der Schweiz, Singapur und den USA. Weitere Informationen unter www.mpdv.com.

MPDV Mikrolab GmbH

Römerring 1

74821 Mosbach

Telefon: +49 (6261) 9209-0

Telefax: +49 (6261) 18139

http://www.mpdv.com

Marketing Manager

Telefon: +49 (6202) 9335-0

E-Mail: n.neubig@mpdv.com

![]()

Was unterscheidet die MIP von anderen Plattformen?

Schnittstellen waren gestern

Die Plattformen, die am häufigsten in der Produktion zum Einsatz kommen, sind IoT- Plattformen, mit denen sich große Datenmengen erfassen, speichern und auswerten lassen. Der Unterschied zwischen IoT- Plattformen und der Manufacturing Integration Platform von MPDV zeigt sich schon im Namen.

Die MIP integriert die vielen Systeme der Fertigung. Im Zeitalter von Industrie 4.0, in dem die Anzahl der Systeme stetig wächst, ist das überlebenswichtig. Nur wenn Sensoren und Regler automatisch Informationen austauschen können und eine Sprache sprechen, wird die Vision von einer Smart Factory, also einer sich selbst regelnden Fabrik, Realität. Mit der steigenden Anzahl an Systemen steigt auch die Zahl der Schnittstellen.

„Die MIP ermöglicht die Integration all der Systeme, ohne unzählige Schnittstellen realisieren zu müssen.“

So können Systeme unterschiedlicher Hersteller miteinander interoperieren, ohne dass sie sich untereinander kennen oder einander anpassen müssen. Das Ganze funktioniert nach dem gleichen Prinzip, das auch beim Abrufen von E-Mails über verschiedene Clients genutzt wird.

Auf den Inhalt kommt es an

Wir können unsere E-Mails heute über das Smartphone abrufen, am Notebook beispielsweise über Outlook oder auf der Internetseite des Anbieters. Wenn ich eine E-Mail schreibe, ist sie in allen drei Clients im Postausgang verfügbar. Grund dafür ist die Standardisierung des Mailabrufprotokolls. Das führt dazu, dass unterschiedliche Anbieter von Mailclients miteinander kommunizieren und Informationen austauschen können. Genau dieses Prinzip ist auf die MIP übertragbar.

Anwendungen unterschiedlicher Anbieter können über das standardisierte Objektmodell der MIP Informationen miteinander teilen. In dem Modell sind Details über einzelne Objekte wie Maschine, Werkzeug oder Material hinterlegt. Alle Anwendungen der MIP greifen darauf zu und haben damit die gleiche Datenbasis und einen Informationsstand.

Hier sind wir auch schon bei einem weiteren Unterscheidungsmerkmal zu einer IoT- Plattform. Typischerweise sind IoT-Plattformen Technologieplattformen. Das heißt, sie sind so etwas wie ein Betriebssystem, auf dem man Anwendungen schreibt.

„Die MIP ist eine semantische Plattform. Hier liegt der Schwerpunkt nicht auf der Technologie, sondern auf den Inhalten.“

Anwendungen kooperieren

Ein gutes Beispiel für eine solche Technologieplattform ist das Smartphone mit all seinen Apps. Alle Apps laufen auf dem gleichen Betriebssystem und nutzen die gleiche Technologie. Die wenigsten dieser Anwendungen interoperieren miteinander. Sie werden einfach unabhängig voneinander auf dem Smartphone installiert und koexistieren, kooperieren aber nicht. Das ist genau der Unterschied zur MIP. Dort gibt es sehr viele Anwendungen im Shop, die nicht die gleiche Technologie nutzen, dafür aber auf dem gleichen Datenmodell arbeiten und Informationen austauschen.

Die beteiligten Systeme können sehr unterschiedlich sein. Es kann eine Software sein, ein Sensor oder eine Maschinensteuerung. Diese teilen sich nicht die Technologie, weil sie auf einer anderen Hardware oder einem anderen Betriebssystem laufen. Sie teilen sich das semantisch beschriebene Datenmodell.

Das Datenmodell enthält alle Objekte der Fertigung mit ihren Attributen und Beziehungen. So gibt es beispielsweise das Objekt Person. Zur Person sind Attribute wie Vorname, Nachname, Firma, Bereich oder Kostenstelle hinterlegt. Auch die Beziehungen zwischen den Objekten sind festgelegt. So sind alle Systeme, die an die MIP angebunden sind, immer auf einem Wissensstand und können interoperieren, was für reibungslose Abläufe in der Produktion sorgt.

Die Kommunikation erfolgt bei der MIP über REST Services, ein marktübliches Standardprotokoll.

Zu Bernd Berres

ist Principal im Produktmanagement bei MPDV und zuständig für die Themen Produktstrategie und Produktmarketing. Für die Realisierung der MIP war er Projektleiter und ist jetzt Produktmanager der Plattform. Berres arbeitet seit fast 30 Jahren bei MPDV. Nach seinem dualen Studium war er zunächst in der Entwicklung und Beratung tätig.

MPDV mit Hauptsitz in Mosbach ist der Marktführer für IT-Lösungen in der Fertigung. Mit mehr als 40 Jahren Projekterfahrung im Produktionsumfeld verfügt MPDV über umfangreiches Fachwissen und unterstützt Unternehmen jeder Größe auf ihrem Weg zur Smart Factory. Produkte wie das Manufac-turing Execution System (MES) HYDRA von MPDV oder die Manufacturing Integration Platform (MIP) ermöglichen es Fertigungsunternehmen, ihre Produktionsprozesse effizienter zu gestalten und dem Wettbewerb so einen Schritt voraus zu sein. In Echtzeit lassen sich mit den Systemen fertigungsnahe Daten entlang der gesamten Wertschöpfungskette erfassen und auswerten. Verzögert sich der Pro-duktionsprozess, erkennen Mitarbeiter das sofort und können gezielt Maßnahmen einleiten. Täglich nutzen weltweit mehr als 800.000 Menschen in über 1.250 Fertigungsunternehmen die innovativen Softwarelösungen von MPDV. Dazu zählen namhafte Unternehmen aller Branchen. Die MPDV-Gruppe beschäftigt rund 480 Mitarbeiter an 13 Standorten in Deutschland, China, Luxemburg, Malaysia, der Schweiz, Singapur und den USA. Weitere Informationen unter www.mpdv.com.

MPDV Mikrolab GmbH

Römerring 1

74821 Mosbach

Telefon: +49 (6261) 9209-0

Telefax: +49 (6261) 18139

http://www.mpdv.com

Marketing Manager

Telefon: +49 (6202) 9335-0

E-Mail: n.neubig@mpdv.com

![]()

Industrial Internet of Things

Shopfloor anbinden

Anwendungen aus dem Element IIoT zeichnen sich durch ihre Nähe zu den Prozessen im Shopfloor aus. Sowohl die Anbindung von Maschinen, Anlagen und Prüfequipment als auch die Bereitstellung von Informationen für die Werker gehört zu den Hauptaufgaben dieser Anwendungen, die MPDV im Manufacturing Execution System (MES) HYDRA zusammenfasst. Ganz in diesem Sinne bietet beispielsweise HYDRA Dynamic Manufacturing Control (DMC) speziell für komplexe Montageprozesse unterstützende Funktionen für die Werkerführung und zur Anbindung von Peripherie (z. B. Schrauber mit Drehmomentregelung). Auch Funktionen zur digitalen Verteilung von NC-Programmen und Einstelldaten mit HYDRA-DNC gehören zum Element IIoT.

Ausblick

Das MES HYDRA erfüllt bereits heute die meisten Anforderungen, die das Modell „Smart Factory Elements“ an ein modernes IIoT-Tool stellt. Mit einer situationsorientierten Nutzung von Edge Computing wird MPDV die bestehenden Anwendungen sukzessive erweitern und auch für neue Anwendungen sorgen.

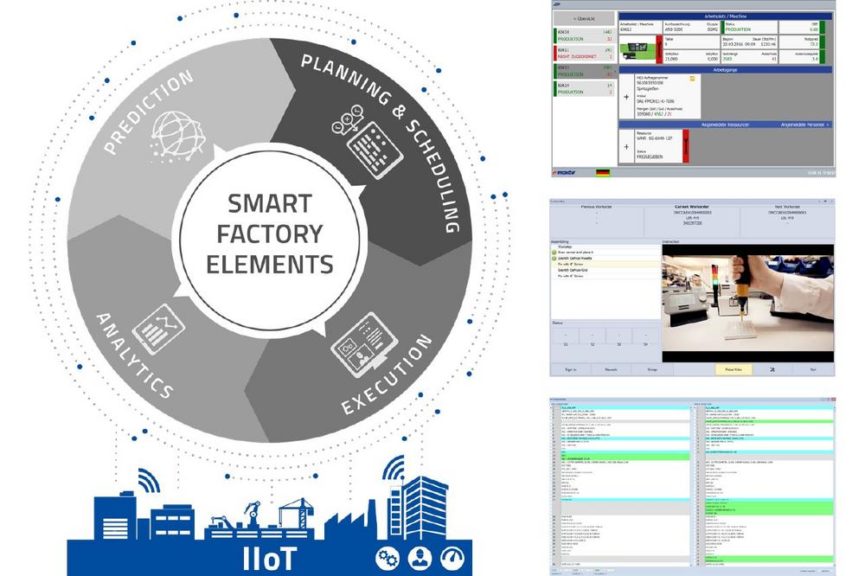

Zur Erinnerung: Smart Factory Elements

Das Modell Smart Factory Elements sieht vor, dass auf Basis von Vorgaben unterschiedlicher Quellen die Fertigung geplant (Planning & Scheduling) und diese Planung dann umgesetzt bzw. ausgeführt (Execution) wird. Die dabei erfassten Daten werden analysiert (Analytics), um daraus unter anderem Vorhersagen abzuleiten (Prediction), die zusammen mit anderen Erkenntnissen wiederum in die Planung einfließen können. Das Industrial Internet of Things unterstützt diesen Kreislauf durch die Erfassung und Bereitstellung von Daten.

Mehr zum Modell Smart Factory Elemens unter http://mpdv.info/pmsfeiiot

Mehr zum MES HYDRA unter http://mpdv.info/pmsfehydra

MPDV mit Hauptsitz in Mosbach ist der Marktführer für IT-Lösungen in der Fertigung. Mit mehr als 40 Jahren Projekterfahrung im Produktionsumfeld verfügt MPDV über umfangreiches Fachwissen und unterstützt Unternehmen jeder Größe auf ihrem Weg zur Smart Factory. Produkte wie das Manufacturing Execution System (MES) HYDRA von MPDV oder die Manufacturing Integration Platform (MIP) ermöglichen es Fertigungsunternehmen, ihre Produktionsprozesse effizienter zu gestalten und dem Wettbewerb so einen Schritt voraus zu sein. In Echtzeit lassen sich mit den Systemen fertigungsnahe Daten entlang der gesamten Wertschöpfungskette erfassen und auswerten. Verzögert sich der Produktionsprozess, erkennen Mitarbeiter das sofort und können gezielt Maßnahmen einleiten. Täglich nutzen weltweit mehr als 800.000 Menschen in über 1.250 Fertigungsunternehmen die innovativen Softwarelösungen von MPDV. Dazu zählen namhafte Unternehmen aller Branchen. Die MPDV-Gruppe beschäftigt rund 480 Mitarbeiter an 13 Standorten in Deutschland, China, Luxemburg, Malaysia, der Schweiz, Singapur und den USA. Weitere Informationen unter www.mpdv.com.

MPDV Mikrolab GmbH

Römerring 1

74821 Mosbach

Telefon: +49 (6261) 9209-0

Telefax: +49 (6261) 18139

http://www.mpdv.com

Marketing Manager

Telefon: +49 (6202) 9335-0

E-Mail: n.neubig@mpdv.com

![]()

Auf dem Weg zur papierlosen Fabrik

„Durch die Digitalisierung unserer Fertigung können wir solche Stillstände heute auf ein Minimum reduzieren oder sogar ganz vermeiden. Denn Prozessschritte wie Planung, Beschaffung, Maschineneinstellung, Betrieb, Wartung und Qualitätskontrolle lassen sich optimal aufeinander abstimmen“, sagt Ronny Graf, Abteilungsleiter Injection-Moulding am Standort Haag, Schweiz.

Bereits 2013 führte Graf zusammen mit seinem sechsköpfigen Team das Manufacturing Execution System (MES) HYDRA von MPDV bei Sulzer ein. Schon damals war allen Beteiligten klar, dass sie eine Lösung brauchen, die den Fertigungsprozess transparent macht und Daten nicht nur erfasst, sondern auch analysiert und kontrolliert. „Im Vorfeld haben wir daher viele Optionen diskutiert und uns verschiedene Anbieter angesehen. Doch bei MPDV passte einfach das Gesamtpaket“, sagt Graf. Wichtig war dem Team vor allem, dass sich die Lösung über standardisierte Schnittstellen an das SAP-System anbinden lässt und durchdachte Planungsfunktionen bietet. Außerdem sollte sich das MES besonders einfach bedienen lassen. Und das Unternehmen, mit dem sie zusammenarbeiten, sollte Dependancen in Asien haben. „Das war uns gerade im Hinblick auf einen späteren Einsatz in China besonders wichtig“, sagt Graf. MPDV erfüllte all diese Anforderungen und so war die Entscheidung für HYDRA getroffen.

Mehr Transparenz, bessere Termintreue

Besonders die perfekte Kommunikation zwischen dem ERP-System und HYDRA bringt viele Vorteile mit sich. Schließlich kann die Planungsabteilung so direkt die Fertigungsaufträge an die Produktion übermitteln und schnell auf Veränderungen reagieren. Das MES wiederum meldet die Zahl der tatsächlich produzierten Teile sowie den Status der Maschine zurück. Ist bei einer Maschine der Output geringer als geplant, lassen sich Aufträge rasch auf andere Maschinen verteilen und Liefertermine wie geplant einhalten. Zuvor mussten Mitarbeiter die pro Maschine produzierten Stückzahlen aufwändig in Excel-Listen erfassen. Das kostete viel Zeit und wenn eine Maschine ausfiel, fehlte es an Flexibilität. „Mit HYDRA haben wir unsere Termintreue extrem verbessert. Rund 98 Prozent der Aufträge können wir jetzt wie geplant ausliefern und unsere Kunden sind zufrieden“, sagt Graf.

Ein weiterer Vorteil von HYDRA ist die höhere Gesamt-Produktivität der Maschinen. Sie lässt sich über den Overall Equipment Effectiveness (OEE) erfassen, der sich aus den Faktoren Verfügbarkeit, Leistung und Qualität errechnen lässt. Über ein Ampelsystem – grün heißt okay, gelb warnt und rot bedeutet Maßnahmen ergreifen – wird dem Mitarbeiter der Status jeder Maschine angezeigt. „Auf diese Weise können wir alle rund 160 Spritzgussmaschinen und Montagelinien bei optimaler Auslastung fahren. Das hat uns in Summe einen Produktivitätsgewinn von zwölf Prozent in den ersten drei Jahren beschert. Wir können also sagen, dass von dem MES sowohl Kunden, Mitarbeiter als auch das Unternehmen selbst profitieren“, sagt Graf zufrieden.

Den ausführlichen Anwenderbericht finden Sie hier.

MPDV mit Hauptsitz in Mosbach ist der Marktführer für IT-Lösungen in der Fertigung. Mit mehr als 40 Jahren Projekterfahrung im Produktionsumfeld verfügt MPDV über umfangreiches Fachwissen und unterstützt Unternehmen jeder Größe auf ihrem Weg zur Smart Factory. Produkte wie das Manufac-turing Execution System (MES) HYDRA von MPDV oder die Manufacturing Integration Platform (MIP) ermöglichen es Fertigungsunternehmen, ihre Produktionsprozesse effizienter zu gestalten und dem Wettbewerb so einen Schritt voraus zu sein. In Echtzeit lassen sich mit den Systemen fertigungsnahe Daten entlang der gesamten Wertschöpfungskette erfassen und auswerten. Verzögert sich der Pro-duktionsprozess, erkennen Mitarbeiter das sofort und können gezielt Maßnahmen einleiten. Täglich nutzen weltweit mehr als 800.000 Menschen in über 1.250 Fertigungsunternehmen die innovativen Softwarelösungen von MPDV. Dazu zählen namhafte Unternehmen aller Branchen. Die MPDV-Gruppe beschäftigt rund 480 Mitarbeiter an 13 Standorten in Deutschland, China, Luxemburg, Malaysia, der Schweiz, Singapur und den USA. Weitere Informationen unter www.mpdv.com.

MPDV Mikrolab GmbH

Römerring 1

74821 Mosbach

Telefon: +49 (6261) 9209-0

Telefax: +49 (6261) 18139

http://www.mpdv.com

Marketing Manager

Telefon: +49 (6202) 9335-0

E-Mail: n.neubig@mpdv.com

![]()

Moderne Werkzeuge für eine erfolgreiche IoT-Strategie

Anforderungen der Smart Factory kennen und erfüllen

Welche Anforderungen die Smart Factory an die Fertigungs-IT stellt, verdeutlicht beispielsweise das Modell „Smart Factory Elements“ von MPDV. Anhand der fünf Elemente Planning & Scheduling, Execution, Analytics, Prediction und Industrial Internet of Things (IIoT) können nützliche Anwendungen identifiziert und spezifiziert werden.

Kostenfreies Webinar

Wie das Modell „Smart Factory Elements“ angewendet werden kann und welche Werkzeuge es für eine erfolgreiche IoT-Strategie braucht, erfahren interessierte Fertigungsunternehmen in einem kostenfreien Webinar von MPDV am 04.12.2019.

Hier geht´s zu weiteren Informationen und der Anmeldung.

MPDV Mikrolab GmbH

Römerring 1

74821 Mosbach

Telefon: +49 (6261) 9209-0

Telefax: +49 (6261) 18139

http://www.mpdv.com

Marketing Manager

Telefon: +49 (6202) 9335-0

E-Mail: n.neubig@mpdv.com

![]()

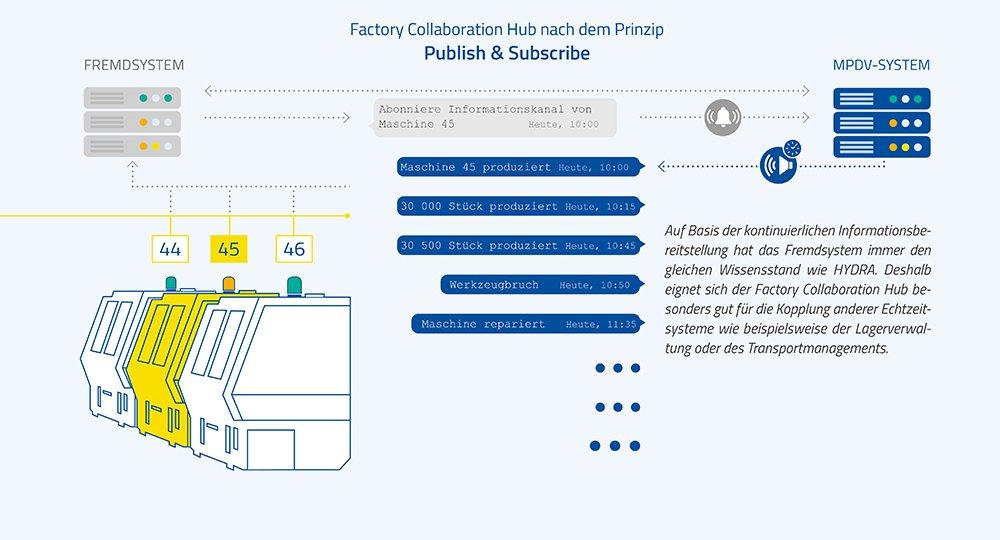

Rollentausch in der Systemkommunikation

Das Service Interface funktioniert nach dem Prinzip Request & Response. Das bedeutet, das Fremdsystem stellt eine Frage, das MPDV-System antwortet. So ist es beispielsweise möglich, den Status einer Maschine abzufragen oder sich über den Auftragsfortschritt zu informieren. Mit dem neuen Factory Collaboration Hub von MPDV erhält das Fremdsystem diese Informationen nun automatisch.

Alle Systeme auf einem Wissensstand

Der Factory Collaboration Hub funktioniert nach dem Prinzip Publish & Subscribe. Das heißt, das Fremdsystem abonniert den Nachrichtenkanal des MPDV-Systems und erhält alle relevanten Informationen ab diesem Zeitpunkt, ohne eine Anfrage stellen zu müssen.

Der Vorteil: Durch den kontinuierlichen Informationsaustausch ist das Fremdsystem immer auf dem gleichen Wissensstand wie HYDRA und kann bei Bedarf sofort reagieren. Der Factory Collaboration Hub eignet sich besonders gut zur Automatisierungssteuerung in der Fertigung, zum Anbinden von Informationsdisplays, die in Echtzeit den Zustand der Fertigung abbilden, oder zum Betrieb von mehreren MES-Systemen.

Zwei Wege, ein Ziel

Beide Lösungen erfüllen die Aufgabe, Fremdsysteme mit Informationen zu versorgen. Je nach Anwendungsfall kann die eine oder die andere Kommunikationsstrategie geeigneter sein. Immer daran orientiert, wie aktuell die Informationen sein müssen, die das Fremdsystem benötigt. Außerdem ist entscheidend, ob auch Informationen vom Fremdsystem in das MPDV-System eingespeist werden sollen. Wenn ja, dann ist das Service Interface besser geeignet, da nur das eine Kommunikation in beide Richtungen unterstützt. Beide Möglichkeiten können auch kombiniert werden.

Sowohl das Service Interface als auch den Factory Collaboration Hub bietet MPDV für das MES HYDRA und die Manufacturing Integration Platform (MIP) an. Beide Funktionen untermauern die Offenheit der IT-Lösungen von MPDV.

MPDV Mikrolab GmbH

Römerring 1

74821 Mosbach

Telefon: +49 (6261) 9209-0

Telefax: +49 (6261) 18139

http://www.mpdv.com

Marketing Manager

Telefon: +49 (6202) 9335-0

E-Mail: n.neubig@mpdv.com

![]()

SPS 2019: Machen Sie Ihre Fertigung zur Smart Factory (Messe | Nürnberg)

Viele Wege führen nicht nur nach Rom, sondern auch zu Ihrer Smart Factory. Finden Sie auf unserem Messestand zur SPS 2019 heraus, welcher Weg am besten zu Ihrem Unternehmen passt. Sei es eine Do-it-Yourself Plattformlösung wie die MIP oder ein Out-of-the-Box MES-System wie HYDRA – wir unterstützen Sie auf dem Weg zu Ihrer Smart Factory.

Alle Messehighlights von MPDV finden Sie in unserem Einladungsflyer oder auf unserer Veranstaltungsseite.

Besuchen Sie uns in Halle 5 am Stand 528 und vereinbaren Sie schon jetzt einen persönlichen Termin mit einem unserer Experten.

Wir freuen uns auf Sie.

Eventdatum: 26.11.19 – 28.11.19

Eventort: Nürnberg

Firmenkontakt und Herausgeber der Eventbeschreibung:

MPDV Mikrolab GmbH

Römerring 1

74821 Mosbach

Telefon: +49 (6261) 9209-0

Telefax: +49 (6261) 18139

https://www.mpdv.com

Weiterführende Links

verantwortlich. Dieser ist in der Regel auch Urheber der Eventbeschreibung, sowie der angehängten

Bild-, Ton-, Video-, Medien- und Informationsmaterialien. Die United News Network GmbH

übernimmt keine Haftung für die Korrektheit oder Vollständigkeit des dargestellten Events. Auch bei

Übertragungsfehlern oder anderen Störungen haftet sie nur im Fall von Vorsatz oder grober Fahrlässigkeit.

Die Nutzung von hier archivierten Informationen zur Eigeninformation und redaktionellen Weiterverarbeitung

ist in der Regel kostenfrei. Bitte klären Sie vor einer Weiterverwendung urheberrechtliche Fragen mit dem

angegebenen Herausgeber. Eine systematische Speicherung dieser Daten sowie die Verwendung auch von Teilen

dieses Datenbankwerks sind nur mit schriftlicher Genehmigung durch die United News Network GmbH gestattet

MPDV gibt Ausblick auf die SPS

Neben dem praxiserprobten Manufacturing Execution System (MES) HYDRA können interessierte Besucher der SPS auch die innovative Manufacturing Integration Platform (MIP) am MPDV-Stand live erleben. Ein weiteres Messehighlight ist ein Industrie 4.0 Leuchtturmprojekt von VACOM, einem führenden europäischen Anbieter für Vakuumtechnik aus der Nähe von Jena. Hier arbeiten das Warehouse Management System (WMS) viadat von viastore und das MES HYDRA von MPDV Hand in Hand zusammen. Die Vision der Smart Factory wird zur Realität.

Welche Methoden und Produkte die passenden auf ihrem Weg zur Smart Factory sind, erfahren Fertigungsunternehmen aller Branchen von den MPDV-Experten im direkten Gespräch auf der SPS (Stand 5-258). Nutzen Sie auch die Gelegenheit, MPDV beim Foren-Vortrag „Ihr Weg zur Smart Factory – Effizienter Produzieren mit innovativer Fertigungs-IT“ am 27.11.2019 um 9:20 Uhr im Forum hall 10.1 kennenzulernen.

Smart Production Solutions

Die SPS 2019 (26.-28.11.2019) widmet sich mit ihrem neuen Namen „Smart Production Solutions“ allem, was die moderne Fabrik braucht, um wettbewerbsfähig zu bleiben – dazu zeigt MPDV konkrete Anwendungen. Alle Messehighlights und die Möglichkeit zur Terminvereinbarung unter http://mpdv.info/pmsps2019

MPDV mit Hauptsitz in Mosbach ist der Marktführer für IT-Lösungen in der Fertigung. Mit mehr als 40 Jahren Projekterfahrung im Produktionsumfeld verfügt MPDV über umfangreiches Fachwissen und unterstützt Unternehmen jeder Größe auf ihrem Weg zur Smart Factory. Produkte wie das Manufacturing Execution System (MES) HYDRA von MPDV oder die Manufacturing Integration Platform (MIP) ermöglichen es Fertigungsunternehmen, ihre Produktionsprozesse effizienter zu gestalten und dem Wettbewerb so einen Schritt voraus zu sein. In Echtzeit lassen sich mit den Systemen fertigungsnahe Daten entlang der gesamten Wertschöpfungskette erfassen und auswerten. Verzögert sich der Produktionsprozess, erkennen Mitarbeiter das sofort und können gezielt Maßnahmen einleiten. Täglich nutzen weltweit mehr als 800.000 Menschen in über 1.250 Fertigungsunternehmen die innovativen Softwarelösungen von MPDV. Dazu zählen namhafte Unternehmen aller Branchen. Die MPDV-Gruppe beschäftigt rund 480 Mitarbeiter an 13 Standorten in Deutschland, China, Luxemburg, Malaysia, der Schweiz, Singapur und den USA. Weitere Informationen unter www.mpdv.com.

MPDV Mikrolab GmbH

Römerring 1

74821 Mosbach

Telefon: +49 (6261) 9209-0

Telefax: +49 (6261) 18139

http://www.mpdv.com

Marketing Manager

Telefon: +49 (6202) 9335-0

E-Mail: n.neubig@mpdv.com

![]()