Schnelleres Time-to-Market bringt Automatisierern Wettbewerbsvorteile

Die Zukunft der Automatisierung ist vernetzt, sowohl im Engineering als auch während der Laufzeit von Anwendungen. Dies führt zu stetig zunehmender Komplexität, die Anforderungen an Safety und Security steigen, Innovationszyklen werden immer kürzer – und das bei eingeschränkter Verfügbarkeit von Ingenieuren. Um das Engineering für diese Anforderungen nicht nur möglich, sondern auch gut beherrschbar zu machen, werden smarte Werkzeuge und Technologien benötigt.

Hier kommt logi.cals als Partner der Automatisierung ins Spiel mit dem zukunftsweisenden Konzept, Entwicklungstools in eine Cloud zu integrieren und somit für Teams orts- und zeitunabhängig nutzbar zu machen. "Die ständige Verbesserung von Anwendungen und Engineering-Abläufen liegt in unserer DNA", sagt CTO Heinrich Steiniger. Und er weiß, wovon er spricht, denn Steininger zählt zu den Erfindern der grafischen SPS-Programmierung. Seit 1986 beschäftigt er sich mit Lösungen für die Automatisierung. Sein Unternehmen Kirchner SOFT, aus der die logi.cals GmbH entstand, brachte 1987 logi.CAD16 auf den Markt.

Als CTO war er für die Entwicklung von logi.CAD 3 und weiteren innovativen Engineering-Lösungen verantwortlich und treibt jetzt die Cloud-Lösungen voran.

Der Fokus der Automatisierer liegt heute noch vielerorts auf Herausforderungen bestehender Lösungen:

"Engineering-Prozesse sind heute von vielen Brüchen gekennzeichnet, weil singuläre Tools zum Einsatz kommen, die eine vernetzte Entwicklung unmöglich machen. Teilentwicklungen müssen dann mit hohem Aufwand nachgebessert werden, damit das Komplettsystem funktioniert. Hier gehen viel Effizienz und Entwicklungszeit verloren", so Heinrich Steininger. "Statt sich auf die Entwicklung der Produkte konzentrieren zu können, muss man sich um das Zusammenspiel vieler einzelner Systeme, Komponenten und Werkzeuge kümmern."

Fertige Cloud-Lösung spart die teure Eigenentwicklung

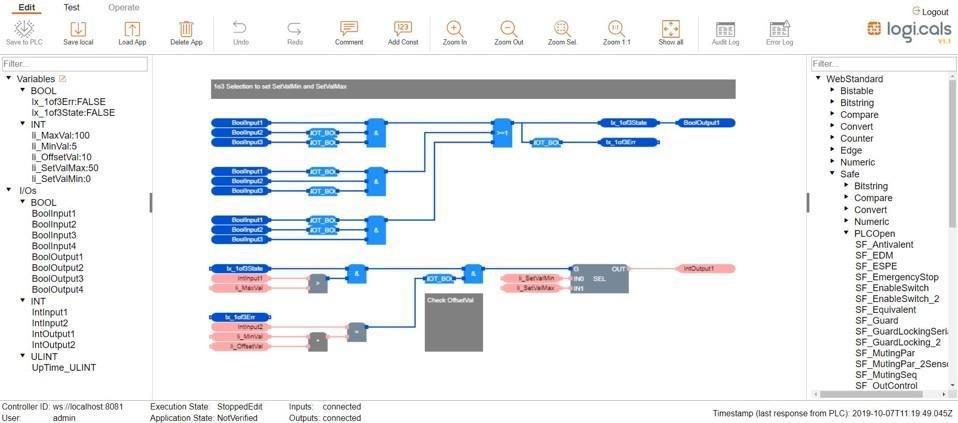

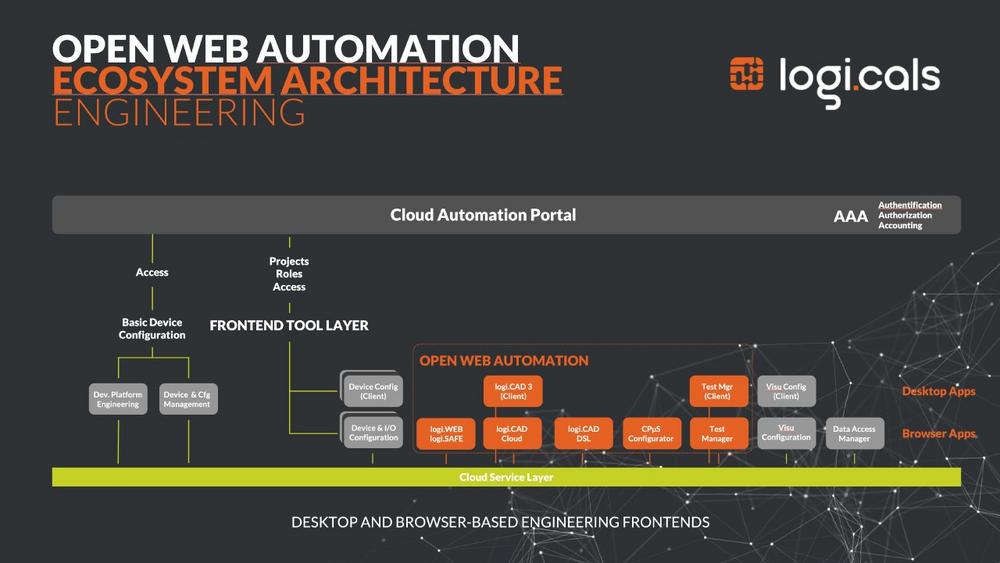

Eine Cloud-Lösung selbst zu entwickeln und zu pflegen, ist sehr aufwändig und daher für kleinere und mittlere Unternehmen kaum zu stemmen. "Unsere Cloud-Architektur ist fokussiert auf Steuerungs- und Komponentenhersteller in der Automatisierung und eignet sich perfekt, wenn es darum geht, ihren Kunden eine ausgewachsene Cloud-Lösung anbieten zu können", so Steininger. Dazu stellt Open Web Automation – kurz OWA – dem Anwender eine komplette cloudbasierte Engineering-Umgebung zur Verfügung.

Basierend auf standardisierten Schnittstellen kann OWA einfach in bestehende Portale und Automatisierungs-Ökosysteme eingebunden werden. Weitere Werkzeuge können auf Basis standardisierter Schnittstellen (REST, Websockets, GRPC, etc.) an das Engineering angebunden werden.

Damit werden smarte Gesamtlösungen von OEMs kreiert. Dies umfasst neben der Datenkommunikation auch den Austausch von modelbasierten Informationen in AutomationML und/oder OPC UA. Durch die Integration der bestehenden Lösung logi.CAD 3 in die OWA-Architektur bietet logi.cals den Anwendern eine Entwicklungsumgebung, die nahtlos – über System- und Herstellergrenzen hinweg – vom Client bis zur Cloud eingesetzt werden kann.

Von der grafischen Programmierung zur Cloudlösung

"So wie wir in den 1980er Jahren früher als andere erkannten, dass die Zukunft der Industrie- Automatisierung in der grafischen SPS-Programmierung liegt, so bieten wir heute schon Lösungen an, die den Anforderungen von Industrie 4.0 gewachsen sind." Ob in der Cloud, on-premise oder auf dem Client:

Mit Open Web Automation wird effizientes und ressourcenschonendes Engineering und die Zusammenarbeit über System- bzw. Plattformgrenzen hinweg möglich. "OWA bietet dazu eine plattformunabhängige Engineering-Umgebung, die durch ihre offene und modulare Architektur in unterschiedlichste Automatisierungslösungen integriert werden kann", erläutert Steininger. "Die moderne Multi-Language-Entwicklungsumgebung entspricht heute schon den Anforderungen der Digitalisierung von morgen."

Komplexe Lösungen intuitiv ermöglichen

Steininger weiter: "Mit Hilfe unserer hoch skalierbaren und leicht zu integrierenden Laufzeitsysteme, die auch als virtuelle PLCs in der Cloud betrieben werden können, bieten wir die Möglichkeit, Prozesse auf effiziente und einfache Art abbilden und kontrollieren zu können." Die browser-basierte Multi-Language- Entwicklungsumgebung (IEC61131-3, C, C++ oder Python) gebe Anwendern ein zukunftsorientiertes Tool an die Hand. Ergänzt durch Editoren zur Umsetzung, Orchestrierung und Simulation von Cyber-physical Microservices (CPμS) wird OWA auch die Beherrschung dynamisch verteilter Logiken und deren Simulation in heterogenen, dezentralen Netzwerken ermöglichen. "Zur Steigerung der Entwicklungseffizienz setzen wir gezielt auf die Definition und Integration domänenspezifischer Sprachen, um künftig die Komplexität der Entwicklung von Automatisierungslösungen deutlich zu reduzieren und den Anwendern die rasche Umsetzung branchenbasierter Lösungen zu ermöglichen", so Steininger.

Darüber hinaus bietet logi.cals einfach zu integrierende, plattformunabhängige Engineering-Werkzeuge, die die Umsetzung, Qualitätssicherung und Verwaltung von Anwendungen unterstützen. Bei allen Entwicklungen ist es das erklärte Ziel, die Umsetzung komplexer Lösungen intuitiv zu ermöglichen – sei es durch effiziente Zusammenarbeit mittels Team-Manager oder Object Browser oder durch qualitätsgetriebene Aspekte wie der Einbindung des logi.cals Test-Managers.

Effizient, flexibel, offen – OWA bringt Entwickler zusammen

"Mit der konsequenten Umsetzung hardware-unabhängiger Systeme zeigen wir unseren Kunden, dass wir langfristige, nachhaltige Partnerschaften anstreben – und zwar nicht durch einen "Vendor Lock-In", sondern durch unsere hohe Technologieaffinität", so Steininger. Die Integration von OWA in bestehende oder zukünftige Automatisierungsportale biete OEMs die Möglichkeit, ihren Kunden umfassende und durchgängige Lösungen aus einer Hand, quasi als "One Stop Shop", anzubieten. Abgerundet wird das logi.cals-Portfolio durch flexible Lizenzierungsmodelle, die skalierbare, kosteneffiziente Automatisierungslösungen ermöglichen. "Ein stetig wachsendes Netzwerk aus internationalen Industrieund Forschungspartnern ist die Basis, in den kommenden Jahren Erweiterungen zur Entwicklung und Orchestrierung von Microservices sowie die einfache Umsetzung domänenspezifischer Lösungen auf den

Markt zu bringen“, gibt Heinrich Steininger einen Ausblick.

Neuron Automation

Universitätsstrasse 4/8

A1090 Wien

Telefon: +43 (0) 5 77147-0

http://www.neuron-group.com

Geschäftsführer

Telefon: +49 2173 91910

E-Mail: dieter.goltz@logicals.com

![]()

RTS-Laufzeitsysteme auch für Sicherheits- und Spezial-Steuerungen: logi.cals erweitert Laufzeit-Familie für logi.CAD 3

Neben der IEC-61131-3 konformen SPS-Laufzeit logi.RTS 3 für Linux-, VxWorks- oder RTOS32-Steuerungen bietet logi.cals weitere Laufzeitsysteme für spezifische Einsatzgebiete an. Das Mikro-Laufzeitsystem logi.μRTS wird üblicherweise auf Systemen ohne Betriebssystem (bare-metal) bzw. mit eingeschränkten System-Ressourcen verwendet. Dieses Laufzeitsystem lässt sich problemlos in schlanke Betriebssysteme wie FreeRTOS oder auch in proprietäre Hard- und Software-Architekturen integrieren (BSPs). Ferner kann dieses Laufzeitsystem zusammen mit speziellen Erweiterungen und Teilzertifizierungen in eine Safety-Steuerung (bis SIL3 bzw. ASIL-C/D) integriert werden.

OEM-Kunden, die das Abarbeiten der SPS-Applikation selbst realisieren wollen, verwenden das Nano-Laufzeitsystem. Damit können sie ihre bewährte, meist eigenentwickelte Speziallösung weiterverwenden. So bieten sie ihren Kunden eine SPS-Funktion als Feature-Erweiterung, um Bewährtes für neue Marktsegmente nutzen zu können.

Mit zwei neuen Varianten bietet logi.cals noch mehr Möglichkeiten: Das Interpreter-Laufzeitsystem logi.iRTS, das den SPS-Code interpretativ abarbeitet, ist für Anwendungen für den Bereich der pragmatischen Funktionalen Sicherheit konzipiert. Im Zusammenspiel mit der entsprechenden Hardware ist damit eine schnelle Lösung realisierbar, die den Anforderungen einer SIL-Lösung entspricht. Teilzertifizierungen sind bereits umgesetzt, entsprechende Referenzen in Zusammenarbeit mit dem Partnerunternehmen ISH GmbH aus Kreuztal entstanden.

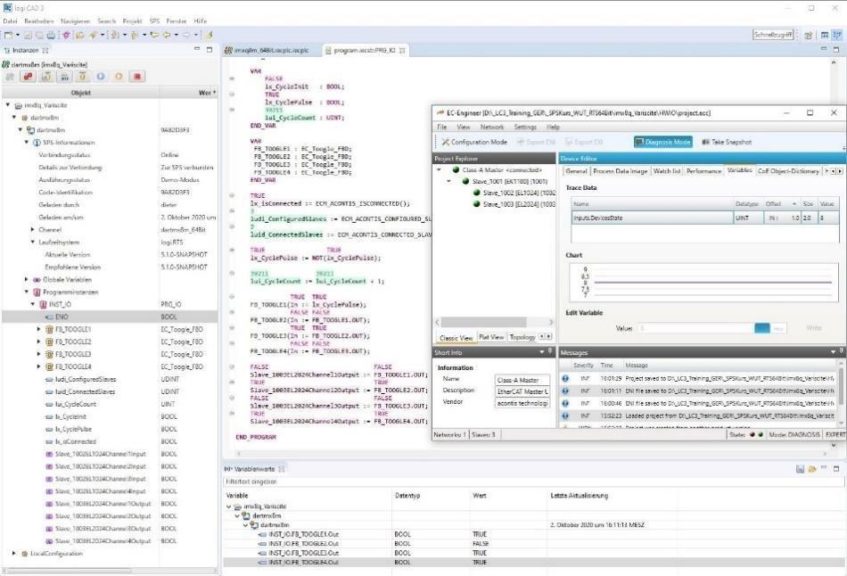

Für Controller auf der Basis eines ARMv8 ähnlich dem Raspberry Pi 4 oder dem imx8q ist die 64-Bit-Variante von logi.RTS verfügbar, die standardmäßig mit einem EtherCAT-Master von Acontis ausgestattet ist. Damit erhält der Anwender eine performante Standardlösung zur Realisierung einer High-Speed-SPS, welche sich durch kurze SPS-Zykluszeiten und schnellen IO-Zugriff auszeichnet.

Mit den vorgestellten Lösungen wurde die SPS-Laufzeitfamilie praxisnah abgerundet und bietet jetzt eine vollständige Durchgängigkeit vom Mikro-Controller über die ARM64/X86 64 Bit-Welt mit und ohne Funktionaler Sicherheit. Standard-Kommunikationswege wie MQTT, OPC-UA oder der Datenaustausch via Interprozesskommunikation sind vorhanden. Systemdienste erlauben es, proprietäre Komponenten und Stacks (z.B. Motion-Kernel oder Feldbus-Stacks) ebenfalls anzubinden. Hiermit stellt sich dem OEM ein breites Leistungsspektrum dar, mit dem sofort gestartet werden kann, wenn es sich um die Integration einer SPS-Laufzeit handelt. Diese wird host-seitig durch eine umfängliche Engineering-Tool-Landschaft programmierbar gemacht. logi.cals unterstützt dabei seine Kunden von der Entwicklungsspezifikation bis zur Abnahme des Gerätes im Bereich der Funktionalen Sicherheit.

Weitere Informationen finden Sie unter logicals.com

Neuron Automation

Universitätsstrasse 4/8

A1090 Wien

Telefon: +43 (0) 5 77147-0

http://www.neuron-group.com

Geschäftsführer

Telefon: +49 2173 91910

E-Mail: dieter.goltz@logicals.com

![]()

RTS64-Laufzeitsystem arbeitet SPS-Code als Binärcode zuverlässig ab: logi.cals SPS-Laufzeitsystem für DART-MX8M von Variscite

logi.cals legt bei seinen Laufzeit-Systemen ein besonderes Augenmerk auf die sich verändernde Automationspyramide. Sogenannte Edge-Controller bilden die Schnittstelle zwischen der Cloud und der Feldebene. Daten werden im Edge-Controller vorverarbeitet, und Logik-Funktionen können darüber hinaus auch vor Ort zyklisch oder ereignisorientiert abgearbeitet werden. Damit unterstützt logi.cals den Trend zu offenen Hardware-Plattformen und Betriebssystemen wie Linux. An dieser Stelle kommt das neue 64-Bit-SPS-Laufzeitsystem logi.RTS ins Spiel.

Dieses wurde für verschiedene Kundenprojekte auf die Plattform DART-MX8M von Variscite portiert und unter verschiedensten Bedingungen getestet. Mit dieser Lösung ist ein flexibler und offener Edge-Controller verfügbar, der in IEC 6 1131-3 oder anderen Programmiersprachen programmiert werden kann. Diese Vielfalt ist durch den MLP-Ansatz des SPS-Programmiertools logi.CAD 3 (Multi-Language-Programming) verfügbar. OEM-seitig kann sowohl das Laufzeitsystem als auch das SPS-Programmiermittel in allen Bereichen durch Services und Systemdienste erweitert werden, um eine zielmarktgenaue Positionierung zu erreichen.

Logi.cals-Lösungen sind als klassische Soft-SPS oder als eingebundene Komponente in einen CNC-Kernel im industriellen Einsatz. Sie werden mit sehr hohem Aufwand automatisiert getestet, damit z. B. das Einhalten der geforderten Zykluszeiten und die Sicherheit gegenüber Speicherschutzverletzungen garantiert sind.

Weitere Informationen finden Sie unter

www.logicals.com

www.variscite.com

Neuron Automation

Universitätsstrasse 4/8

A1090 Wien

Telefon: +43 (0) 5 77147-0

http://www.neuron-group.com

Geschäftsführer

Telefon: +49 2173 91910

E-Mail: dieter.goltz@logicals.com

![]()

Business-Profil logi.cals GmbH

Derzeit nutzen weltweit mehr als 30.000 Ingenieure logi.cals-Software und automatisieren damit komplexe Anlagen wie Wasserkraftwerke und Stahlwalzwerke, aber auch Gebäude, Schiffe, Autobusse, Maschinen und vieles mehr. Dieser Erfolg ist auf die einfach zu bedienenden Programmiersysteme der logi.CAD-Reihe und auf die skalierbaren und 100.000-fach erprobten Laufzeitsysteme zurückzuführen.

Kunden sind Hersteller von industriellen Steuerungen und Komponenten, darunter Weltmarktführer der Anlagen-, Fertigungs-, Gebäude- sowie der Fahrzeug- und Mobile-Arbeitsmaschinen-Automation.

Seit 2017 beschäftigt sich logi.cals intensiv mit browserbasierter Steuerungs-Software – daraus ging 2019 Open Web Automation (OWA) hervor. Diese browser-/cloudbasierte Softwarelösung bietet Tools für ein Automatisierung-Engineering, das immer intelligenter, sicherer und effizienter wird. Das System ist offen, skalierbar, modular aufgebaut und unterstützt die Zusammenarbeit von Teams. Gleichzeitig eignet es sich für smarte Programmierungen jeder Größenordnung, vom kleinsten Mikrosensor über Antriebe und Edges bis zu leistungsstarken IPCs oder mächtigen virtuellen Cloud-Controllern.

logi.cals konzipiert die Werkzeuge geräte- und herstellerunabhängig, weil die Macher davon überzeugt sind, dass die freie Wahl der Mittel der entscheidende Faktor ist, um die Innovationskraft der Kunden zu beflügeln. Mit der logi.cals-Technologie lassen sich Tools flexibel integrieren, ist die Zusammenarbeit globaler Teams möglich, und lässt sich die Effizienz in Automatisierungsprozessen deutlich steigern. Die Reduzierung von Entwicklungsaufwendungen führt letztlich zu einem kürzeren, wettbewerbsentscheidenden "Time-to-Market".

In Kooperation mit der Schwesterfirma ISH hat logi.cals seine Expertise im Bereich der funktionalen Sicherheit erweitert und unterstützt Entwickler mit einem zertifizierten Systembaukasten, mit dem sich Entwicklungsaufwand, -zeit und -kosten mehr als halbieren lassen. Die Motivation der logi.cals GmbH ist seit über 30 Jahren gleich: Kunden in der Automatisierung sollen mit möglichst innovativen Technologien unterstützt werden, ihren Kunden wiederum bestmögliche Automatisierungslösungen zu liefern. Effizienz, Flexibilität und Qualität stehen dabei im Zentrum.

"Wir glauben an die Vernetzung der industriellen Automation und bieten unseren Kunden schon heute smarte Lösungen für die Herausforderungen von morgen."

Zitat Michael Plankensteiner, CEO logi.cals GmbH

Mehr Informationen finden Sie unter www.logicals.com

Neuron Automation

Universitätsstrasse 4/8

A1090 Wien

Telefon: +43 (0) 5 77147-0

http://www.neuron-group.com

Geschäftsführer

Telefon: +49 2173 91910

E-Mail: dieter.goltz@logicals.com

![]()

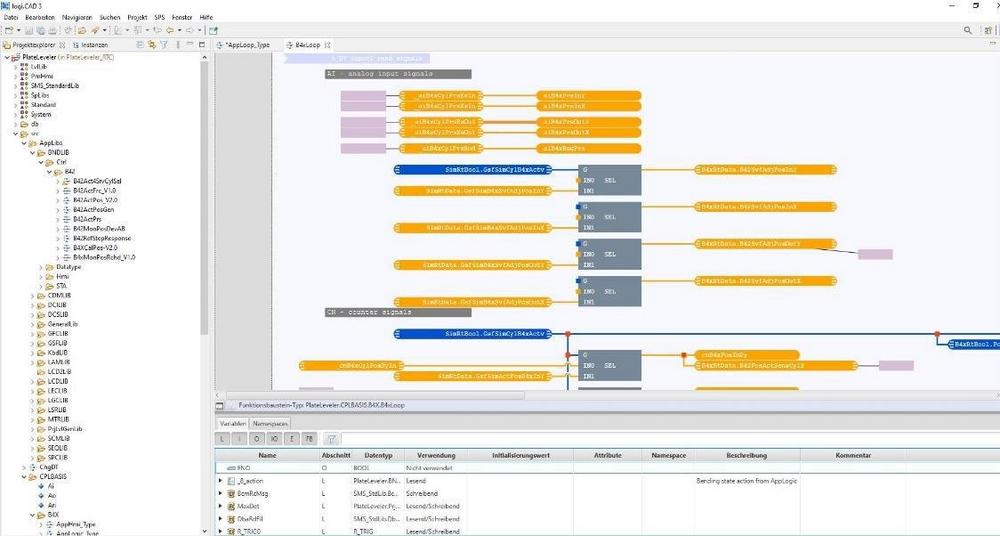

Relevante Bausteine zu nutzen bringt mehr Zeit für das Wesentliche: Domain-specific Scoping mit logi.CAD 3

Abhilfe schafft eine Toolplattform wie logi.CAD 3, die einen transparenten Datenfluss bereitstellt und ein Datenmanagement erlaubt, welches Entwickler- und Programmierteams lokal wie global unterstützt.

Im Bereich der SPS-Programmierung hat z.B. das Bibliotheksmanagement einen wesentlichen Einfluss auf die Verweilzeit eines Projektes in der Programmierabteilung: Hier geht es um die effiziente und transparente Verwaltung der Bausteine, die Versionierung und Änderungsverfolgung bis hin zum „Domainspecific Scoping“.

Beim „Domain-specific Scoping“ innerhalb des Bibliotheksmanagements wird der Scope auf die Bausteine gelegt, welche für die Umsetzung der Programmlösung erforderlich sind (Technologie-Domäne). Damit wird der einzelne Nutzer nicht mehr mit allen Bausteinen einer applikationsübergreifenden Bibliothek konfrontiert, sondern nur mit den für ihn relevanten. So reduziert sich die zeitfressende Suche nach verwendbaren Bausteinen. Die zunehmende Übersichtlichkeit und der reduzierte Blick auf das Nötige steigern die Produktivität enorm. Ferner kann dieser „Auszug“ auch in einer reduzierten Entwicklungsumgebung wie logi.WEB genutzt werden, welche als browser-basierte Lösung ebenfalls eine fokussierte Funktionalität bereitstellt. Damit ist ein großer Teil so mancher Toolkomplexität zusätzlich „verdeckt“.

Mit logi.CAD 3 lassen sich Automatisierungsprojekte schneller und zuverlässiger abwickeln. Außerdem kann der Lebenszyklus einer Anlage mit geringem Aufwand transparent begleitet werden. Mit dieser Engineering Software zur Erstellung von Steuerungsapplikationen für die Automatisierung können unterschiedlichste Systeme nach der Industrienorm IEC 61131-3 programmiert werden – vom Mikrocontroller über vielfältige OEM-Plattformen bis zum Multi-Core Industrie-PC.

Mit logi.CAD 3 lassen sich – gemeinsam mit dem Laufzeitsystem logi.RTS und auf der Basis unterschiedlichster Hardwaresysteme – kostengünstige und leistungsfähige Steuerungs-Plattformen (Custom PLC) umsetzen. So entstehen Lösungen, die punktgenau auf die Anforderungen eines Maschinenoder Anlagenherstellers abgestimmt sind.

Neuron Automation

Universitätsstrasse 4/8

A1090 Wien

Telefon: +43 (0) 5 77147-0

http://www.neuron-group.com

Geschäftsführer

Telefon: +49 2173 91910

E-Mail: dieter.goltz@logicals.com

![]()

Cause-Effect-Engineering mit logi.CED nach DIN/IEC 62881 (Webinar | Online)

Erweitern Sie jetzt Ihr Wissen, erfahren Sie Neues in unserem kostenlosen LIVE-Webinar (mit 2 Terminen zur Auswahl!) zu

„Cause-Effect-Engineering mit logi.CED nach DIN/IEC 62881“.

Die Norm DIN/IEC 62881 befasst sich mit Mindestanforderungen für den Inhalt von Ursache-Wirkungs-Tabellen (C&E), beruhend auf vorhandenen Entwurfsdokumenten wie z. B. P&ID. Die Norm definiert die Anforderungen, wie die C&E-Tabelle in einheitlicher Weise für weitere Konstruktionstätigkeiten in Messen, Steuern und Regeln (I&C) zu verwenden ist.

Lesen Sie hier mehr dazu: https://www.vde-verlag.de/normen/0800579/din-en-iec-62881-vde-0810-881-2019-06.html

Sichern Sie sich Ihren Platz jetzt unter

https://www.logicals.com/de/support/webinar

Wir freuen uns auf Sie!

Was? Live-Webinar zum Thema

„Cause-Effect-Engineering mit logi.CED nach DIN/IEC 62881″

Wann? Jeweils von 10 – 11.17 Uhr ?:

Dienstag, 26. Mai 2020 oder

Donnerstag, 28. Mai 2020

Wo? Im virtuellen Seminarraum

(Zugangsdaten kommen per Mail)

Wieviel? 77 Min. Zeit / 0 € Kosten

Besuchen Sie auch unsere Webseite

https://www.logicals.com/de/support/webinar

für weitere Informationen oder kontaktieren Sie uns gerne unter

Dieter.Goltz@logicals.com

Juergen.Huber@logicals.com

Tel. +49 (0)2173 9191-0

Was habe ich vom Webinar „Cause-Effect-Engineering mit logi.CED nach DIN/IEC 62881“?

– Ich bekomme einen Kurzüberblick über das abgeschlossene Normierungsprojekt DIN/IEC 62881.

– Ich erfahre, wie ich einfach und zielorientiert per TAG-Liste zu Cause-Effect-Darstellungen komme.

– Ich sehe, wie Cause-Effect-Views die Handhabung von großen Cause-Effect-Darstellungen deutlich vereinfachen.

– Ich werde mit dem Export der Cause-Effect-Darstellungen nach MS-Excel vertraut gemacht, mit dem ich in der Dokumentation wie gewohnt weiterarbeiten kann.

– Ich erlebe, wie Versionen und Revisionen von logi.CED verwaltet werden, um den Projektverlauf jederzeit erkennen und verfolgen zu können.

Eventdatum: Dienstag, 26. Mai 2020 10:00 – 11:17

Eventort: Online

Firmenkontakt und Herausgeber der Eventbeschreibung:

logi.cals GmbH

Postfach 1306

40738 Langenfeld

Telefon: +49 (2173) 9191-0

Telefax: +49 (2173) 9191-19

http://www.logicals.com

Weiterführende Links

verantwortlich. Dieser ist in der Regel auch Urheber der Eventbeschreibung, sowie der angehängten

Bild-, Ton-, Video-, Medien- und Informationsmaterialien. Die United News Network GmbH

übernimmt keine Haftung für die Korrektheit oder Vollständigkeit des dargestellten Events. Auch bei

Übertragungsfehlern oder anderen Störungen haftet sie nur im Fall von Vorsatz oder grober Fahrlässigkeit.

Die Nutzung von hier archivierten Informationen zur Eigeninformation und redaktionellen Weiterverarbeitung

ist in der Regel kostenfrei. Bitte klären Sie vor einer Weiterverwendung urheberrechtliche Fragen mit dem

angegebenen Herausgeber. Eine systematische Speicherung dieser Daten sowie die Verwendung auch von Teilen

dieses Datenbankwerks sind nur mit schriftlicher Genehmigung durch die United News Network GmbH gestattet

Industrieanlagen fit für die Cloud

Industriesteuerungen besser entwickeln, testen und im laufenden Betrieb effizient warten

Worum geht es? Wenn Millionen Einzelbefehle, ausgeführt von einer Vielzahl Steuerungen, einen reibungslosen Produktionsablauf bewirken, ist das Automatisierung. Bis die von der Steuerungssoftware festgelegten Befehle in Form von SPS-Programmen umgesetzt werden können, bedarf es eines durchgängigen Engineeringprozesses, der auch die anderen Fachbereiche des Maschinen- und Anlagenbaus betrifft, wie Mechanik, Elektrik, Hydraulik, Pneumatik etc.

Passende Komponenten und Teilsysteme müssen geplant, umgesetzt und in das Gesamtsystem integriert werden. Die darauf spezialisierten Ingenieurinnen und Ingenieure arbeiten dabei oftmals mit zahllosen Software-Werkzeugen in ihren Bereichen (sog. Domänen), die lokal installiert und untereinander nicht kompatibel sind. „Dort liegt das Problem: Stark vereinfacht ausgedrückt sieht es bis heute so aus, dass 100 Autoren gemeinsam ein Buch schreiben, die jedoch mit unterschiedlichen Textverarbeitungen arbeiten. Hat einer sein Kapitel fertig, drückt er dem nächsten einen Ausdruck davon in die Hand. Der muss dann seine Inhalte anfügen. Ein gigantisches Stückwerk.“, so Plankensteiner.

Für die Anlagen der Zukunft braucht es so etwas wie einen Co-Working-Space, in dem alle zeitgleich auf alle verfügbaren Informationen zugreifen können. Bei logi.cals heißt die entsprechende Technologie OWA (Open Web Automation). Der neue Ansatz ist so vielversprechend, dass ganze Branchen auf den St. Pöltner Tech-Mittelständler als Technologielieferanten bauen. Die ersten Anwendungen von logi.cals waren lange vor dem ersten Smartphone auf dem Markt. Seither ist das Unternehmen am Puls der Entwicklungen geblieben – und hat sie weitergetrieben. So werden beispielsweise die Steuerungslösungen von mehr als 8 von 10 in Europa verkauften Autobussen mit Technologie von logi.cals entwickelt und betrieben. Ein weiterer Einsatz ist die Automatisierung von Wasserkraftwerken. Hier gilt nach 20 Jahren der Zusammenarbeit, dass eines von drei Wasserkraftwerken weltweit funktioniert dank Software von logi.cals.

Vom datentechnischen Flickenteppich zum Hochleistungsgewebe

Um die Versprechungen von Industrie 4.0, die in einer radikal verbesserten Flexibilität der Fertigung bestehen, erfüllen zu können, ist die übergreifende Nutzung von Informationen im gesamten Engineering-Prozess erforderlich. Bei der Entwicklung von Automatisierungslösungen werden, geprägt durch die Vergangenheit, im Allgemeinen Werkzeugketten eingesetzt. Entlang dieser hintereinander gelagerten Prozessschritte entsteht die Gesamtlösung. Je weiter der Prozess fortgeschritten ist, desto umfangreicher sind die Auswirkungen eines Planungsfehlers, der sich u. U. zu Beginn „eingeschlichen“ hat.

„Mit unserem Ansatz werden aus diesen Ketten intelligente Netzwerke. Sensoren, Aktoren, Steuerungen und Maschinen werden datentechnisch abgebildet, und es entsteht ein sogenanntes ‚integriertes Anlagenmodell’“, erklärt Plankensteiner. Mit OWA können künftig die dazu erforderlichen Engineering-Applikationen effizient integriert werden, und das digitale Anlagenmodell entsteht während des Engineering-Prozesses. Damit wird es auch möglich, neue Anlagen effizient – weil 100% virtuell – in Betrieb zu nehmen und zu testen. Künftig werden so ganze Fertigungsstraßen virtuell gebaut und getestet, bevor überhaupt eine Schraube oder eine Steuerung gekauft werden müssen. Frühzeitige Kaufentscheidungen werden damit obsolet. Der Entwicklungsprozess zudem hat keinen Vendor-Lock-In. Das heißt, dass alternative Systeme untersucht werden und das beste für den jeweiligen Anwendungsfall genutzt werden kann.

„Gerade bei hochkomplexen Anlagen geht es um Millimeter und Zehntelsekunden im Fertigungsprozess. Bringen Sie so einem Roboterarm mal bei, er müsse um genau den Millimeter und genau die Zehntelsekunde anders greifen. Da spreche ich noch nicht davon, was das für die 100 Fertigungsschritte davor und danach bedeutet. Und nehmen Sie an, es gebe genau diese Anlage rund um die Welt 100 Mal und der einzige Weg sei, einen Techniker hinzuschicken, um alles zum Laufen zu bringen“, schildert Plankensteiner ein Problem, zu dessen Lösung logi.cals nun einen Beitrag leistet. Und weiter: „Mit unserer IT-Infrastruktur können Teams rund um den Globus und quer durch alle Domänen – Elektrotechnik, Hardware, Steuerungsplanung – zusammenarbeiten und entwickeln. Ein weiteres Plus ist: Das geht künftig auch bei Anlagen, wenn sie bereits in Betrieb sind – von Industrieanlagen bis zu moderner Gebäudetechnik.“

„Never touch a running system"

Die Entwickler von logi.cals haben zusammen mit einem Kunden erhoben, wie viele unterschiedliche Softwarepakete genutzt werden, um das Engineering einer seiner hochkomplexen Anlagen durchzuführen. Es sind mehr als 90. Um während des Betriebs Anpassungen an einer derartigen Anlage vorzunehmen, muss das Engineering-Team gut informiert sein. Um kein Risiko einzugehen, wird daher eher darauf verzichtet, die Anpassung umzusetzen, weil nicht alle Parameter bekannt sind.

Das ist heute nicht mehr akzeptabel. Die Anpassung muss sich online in die Applikation hinein bewegen und alle Nebeneffekte im Vorfeld prüfen und ggfs. Gefahrenstellen sichtbar machen. logi.cals setzt mit OWA auf das Zusammenspielen vieler unterschiedlicher Werkzeuge an einer Plattform und sieht dabei den Browser als das Werkzeug, mit dem der unabhängige Zugang zu den Engineering-Daten ermöglicht wird (Web-based Engineering). Denn durch cloudbasierte Engineering-Umgebungen ist es erheblich leichter, die zahllosen Konfigurationen zu managen und zu pflegen.

Vom Privatunterricht zum Dirigenten des Orchesters

Einfache Änderungen sind nicht genug. Es geht bei Industrie 4.0 um weitere zentrale und inhaltliche Herausforderungen, die darin bestehen, während des laufenden Betriebs automatisiert strukturelle Änderungen vornehmen zu können. Also den Austausch gesamter Softwareteile, um auf der bestehenden Anlage ein ähnliches Produkt fertigen zu können und die Umstiegszeit so gering wie möglich zu halten. In der Fachsprache nennt man das Orchestrierung oder Choreographie.

Im Moment bekommt jeder Steuerungscomputer noch Einzelunterricht. Die Steuerungen, die mit den Lösungen von logi.cals entwickelt werden, kann man sich künftig wie ein Orchester vorstellen. Michael Plankensteiner: „Dadurch, dass wir die Datenströme vernetzen und in die Cloud holen, lernen einzelne Einheiten voneinander. Vereinfacht weiß eine Steuerung in einem Spritzgussprozess, dass ein bestimmter Ofen Bauteile bei 273 Grad 8,3 Sekunden härten muss. Er „weiß" aber nicht, was das für ein Teil ist, woher es kommt und was als nächstes passiert. Wenn die nächste Schicht im Spritzguss eine andere Ausgangsbeschaffenheit braucht, muss ein Techniker der Steuerung von genau diesem Ofen genau diesen Befehl beibringen.“

Künftig soll das im Sinne von „Deep Learning“ und „Künstlicher Intelligenz“ weitgehend automatisch von Statten gehen. Einheiten reagieren auf veränderte Datenmuster. Systeme werden effizienter, die Entwickler können steuernd eingreifen und an vielen Parametern drehen. Das Ziel: Alles läuft Tag für Tag ein wenig effizienter und innovativer!

Noch zu Zeiten, in denen das Betriebssystem von PCs üblicherweise MS DOS hieß und Windows noch nicht erfunden war, hatte logi.cals im Jahr 1986 ein grafisches Entwicklungswerkzeug auf den Markt gebracht und damit die Automatisierungswelt verblüfft. Von Anfang an stand logi.cals für die Idee, modernste Technologien aus der IT-Welt für die Automatisierungstechnik nutzbar zu machen. Mit logi.CAD 3 bietet logi.cals ein ’state of the art‘ Desktop-Engineering-Tool mit umfassenden Wiederverwendungs- und Team-Engineering-Funktionen, das auf den modernsten Entwicklungstechnologien beruht. Eine Safety-Toolchain ergänzt das System um den Aspekt der funktionalen Sicherheit. logi.CAD 3 ist ein offenes, skalierbares und leistungsfähiges System, das sich durch die offene Plattformstruktur leicht an die jeweiligen Anforderungen anpassen lässt. Es erlaubt die effiziente Erstellung herstellerunabhängiger Automatisierungslösungen und erhöht die Engineering Performance in jeder Projektphase.

Neben dem SPS-Engineering rund um logi.CAD pflegt logi.cals seit Jahren seine Werkzeuglandschaft für das Dokumentations- und Spezifikationsengineering. Mit logi.DOC, dem systemneutralen Funktionsplaneditor, und dem Cause-Effect-Editor logi.CED sind weitere Werkzeuge vorhanden, welche ihre Daten dem Automatisierungsworkflow zur Verfügung stellen.

Neuron Automation

Universitätsstrasse 4/8

A1090 Wien

Telefon: +43 (0) 5 77147-0

http://www.neuron-group.com

Geschäftsführer

Telefon: +49 2173 91910

E-Mail: dieter.goltz@logicals.com

![]()

Cause-Effect-Diagramme (C&E) jetzt als IEC 62881 genormt

Der Weg zur Norm

Die Umsetzung internationaler Normierungsvorhaben braucht einen langen Atem. Die ersten Treffen zum Aufbau der Norm, die heute als IEC 62881 bezogen werden kann, fanden im Sommer 2012 statt. Im ersten Schritt wurden unterschiedliche Darstellungsweisen von Ursache-Wirkungs-Diagrammen gesichtet. Unterschiedliche Nutzer dieser Darstellungsform im Bereich der Anlagendokumentation stellten der Arbeitsgruppe ihre Daten dankenswerterweise zur Verfügung. In intensiven Diskussionen wurde auf der Basis dieser Daten ein Konzept entwickelt, welches die Minimalanforderungen an ein Ursache-Wirkungs-Diagramme beschreibt. Als Arbeitsgruppe 3 des deutschen AK941 wurde dann ein „Call for Experts“ im Umfeld der IEC gestartet, um eine internationale Arbeitsgruppe zu bilden, welche die Erarbeitung der Norm führt. Neben Deutschland konnten Mitarbeitende aus Japan, China, Norwegen, Österreich, Großbritannien und Korea gewonnen werden. International wurde diese Task Force in der TC65 als „working group 18“ geführt. Im Herbst 2018 waren schließlich alle Kommentare und Änderungswünsche in die Norm eingearbeitet, so dass diese dann als Norm 62881 veröffentlicht werden konnte. Seit Frühjahr 2019 liegt sie auch in der deutschen Fassung vor und kann als Referenz verwendet werden, um die Erstellung und Bearbeitung von Dokumentationen im Kontext dieser Norm verbindlich vorzugeben.

Einsatz von Ursache-Wirksungs-Tabellen

Ursache-Wirkungs-Tabellen (sog. C&E-Matrizen) sind ein wichtiges Instrumentarium, um interdisziplinär das Verständnis der Anlagenfunktion in einer kompakten Form darzustellen. Sie haben sich in ihren unterschiedlichen Ausprägungen bewährt. Die Aufgabenstellung und deren Umsetzung läßt sich klar und eindeutig definieren. Im Zusammenspiel mit Funktionsplänen, den verbalen Beschreibungen der Anlage, dem RuI und weiterer Dokumente für das Engineering ergibt sich ein Dokumentationsportfolio, welches sich der systemunabhängigen Funktionsbeschreibung widmet und die wesentliche Grundlage für die nachfolgende leittechnische Realisierung bildet.

Den C&E-Matrizen wird neben der Vorgabedokumentationserstellung auch in anderen Bereichen des Engineerings ein Platz zugeordnet. Ein wichtiger Bereich ist im Umfeld von FAT (Factory Acceptance Test), SAT (Software Acceptance Test) und SIT (Site Integration Test) zu finden. Die IEC 62381 empfiehlt die Anwendung von Ursache-Wirkungs-Diagrammen, um die Abnahme und den Test von Anlagen zu begleiten und ggfs. auch als Abnahmedokument zu dienen. Im Abschnitt 4 der Norm sind als typische Dokumente für den Owner/Contractor im Kontext der Abnahmen neben den Funktionsplänen, Ablaufdiagrammen und Beschreibungen (Control Narratives) auch Ursache-Wirkungs-Diagramme genannt. Ursache-Wirkungs-Diagramme bewähren sich demnach in allen Bereichen: im Bereich DCS (Direct Control System) wie auch im Bereich ESD (Emergency Shut Down).

Bei der Darstellung der C&E-Matrix werden Ursache und Wirkung, über eine sog. Intersection oder Action in Beziehung zueinander gebracht. Cause und Effect beziehen sich dabei immer auf ein Signal oder einen sog. TAG. Dieses Signal kann als Ursache (Cause) durch einen Sensor, einen Taster oder ein anderes Ereignis referenziert werden. Die Wirkung (Effect) wird über einen Aktor erzielt. Das kann ein Ventil sein, welches geöffnet oder geschlossen wird oder ein Motor, der ein- oder ausgeschaltet wird. Die Zusammenhänge können also bspw. Verriegelungs- oder Ein-/Ausschaltcharakter haben.

In der Norm ist als einfache Darstellung die sogenannte „Kreuztabelle“ definiert. Die Intersections (Kreuzungspunkte) sind als „X“ dargestellt, und es besteht damit eine direkte Beziehung zwischen dem Cause und dem Effect, ohne ein zeitbehaftetes oder speicherndes Verhalten anzuzeigen. Als weitere Alternative werden in der Beispielsammlung der Norm weitere Typen für die Intersectionbeschreibung dargestellt. Hier sind Abkürzungen vorgeschlagen, die ein komplexeres Verhalten beschreiben. Das sind zum Beispiel „CL“ = Close-Intersection, „OP“ = Open-Intersection oder auch „DCL“, welches ein „Delayed-Close“ beschreibt. Optional kann ein Ursache-Wirkungs-Diagramm über die Norm hinaus individuell erweitert werden, um auch prozessrelevante Größen darzustellen.

„Grenzen der Ursache-Wirkungstabelle“

In der Anfangsphase erhielt die Arbeitsgruppe auch C&E-Darstellungen, die neben den Intersection-orientierten Darstellungen auch Erweiterungen enthielten, die boolesche Logik im Bereich der Ursachen(Causes) darstellten. Es wurden beispielsweise drei Ursachen(Causes) zu einem UND verbunden und das Ergebnis dieser UND-Verknüpfung wiederum mit einer anderen logischen Zusammenfassung von Ursachen(Causes). Hier hat sich die Arbeitsgruppe sehr schnell dazu entschlossen, solche Erweiterungen NICHT in die Norm zu übernehmen. Hier ist die Darstellung in Funktions- und Ablaufplänen vorzuziehen. Diese Dokumente sind dafür in den Dokumentenarten des Engineerings vorgesehen.

Werkzeuglandschaft

MS-Excel ist vielerorts das „Werkzeug“, mit dem Ursache-Wirkungs-Diagramme erstellt werden. Allerdings zeigt sich bei umfangreichen Ursache-Wirkungs-Diagrammen, dass die Darstellungsform und der Überblick „verloren“ gehen. Darüber hinaus sind mit MS-Excel eine Vielzahl von „individuellen Speziallösungen“ denkbar. Zu viel Individualismus bei der Realisierung schränkt jedoch die breite Einsatzmöglichkeit ein. Auch hier sind Standards hilfreich und ein weiterer Grund für die Normierungsanstrengung des AK941 in der DKE (Deutsche Kommission für Elektrotechnik).

logi.CED von logi.cals

Im Zuge des Normierungsverfahrens ist bei logi.cals ein datenbank-basiertes Tool entstanden. Dieses Tool logi.CED ist eine Gemeinschaftsentwicklung von logi.cals und einem international arbeitenden Anlagenbauer. Diese Vorgehensweise sicherte einen sehr praxisnahen Entwicklungszyklus, der die speziellen Anforderungen der Anwender*innen aufnahm und diese in ein einfach zu bedienendes Werkzeug umsetzte. Die Ursache-Wirkungs-Diagramme, welche beim Referenzkunden erstellt werden, „sprengen“ die Grenzen welche für eine Erstellung mit MS-Excel noch sinnvoll sind. Wenn das Ursache-Wirkungs-Diagramm jeweils mehrere 1000 Ursachen (Causes) und Wirkungen (Effects) enthält, ist eine Datenbank-basierte Lösung unumgänglich. Um diese großen Mengen an Ursache (Causes) und Wirkungen (Effects) managen zu können, hat das Werkzeug eine Vielzahl von Funktionen und Schnittstellen, welche die Effizienz bei der Bearbeitung des Ursache-Wirkungs-Diagramms sicherstellen.

Schnittstellen und Datenaustausch

Als Import-Schnittstelle ist neben den „klassischen“ Importformaten besonders der Import der Signaldaten per AML auf der Basis von CAEx 2.15 zu erwähnen.

Bei aller Nutzung der Datenbank als Hilfsmittel für die Organisation der Daten an sich, verfügt logi.CED über einen leistungsstarken Export der Daten. Für die Organisation (Gesamtansicht und Teilansicht) der Ursache-Wirkungs-Diagramme werden in logi.CED sog. Views angelegt. Deren Inhalte werden dann nach MS-Excel und die Control Narratives, welche ebenfalls mit logi.CED erstellt werden, werden nach MS-Word und PDF exportiert. Damit können die Ergebnisse des Ursache-Wirkungs-Engineerings allen Projektbeteiligten in den bekannten Datenformaten auf einfache Weise zur Verfügung gestellt werden.

Weitere Werkzeuge, welche die Werkzeuglandschaft um logi.CED erweitern sind der universelle und systemunabhängige Funktionsplan-Editor logi.DOC und das SPS-Programmiermittel logi.CAD. Diese runden die Test- und Dokumentationsmöglichkeiten ab.

Unterstützung beim FAT/SAT/SIT

Das Tool logi.CED bietet neben den bereits genannten Eigenschaften zur normgerechten Erstellung und Pflege der Ursache-Wirkungs-Diagramme auch vielfältige Möglichkeiten zur Unterstützung von FAT/SAT/SIT-Abläufen. In den C&E-Matrizen können Datum/Uhrzeit/Namen der Prüfer, Kommentare zur Prüfung des Tests der Intersection-Funktionen mit abgelegt werden. Die jeweils geprüfte Intersection wird als solche kenntlich gemacht. Auswertelisten und Reports zeigen den aktuellen Prüfstatus so dass auch wiederkehrende Prüfungen mit logi.CED erfasst und dokumentiert werden können.

Revisionsmanagemnet inklusive

Im Zuge eines transparenten Engineeringprozesses müssen alle Werkzeuge über ein entsprechendes Revisions- und Versionsmanagement verfügen. Mit logi.CED sind die Versionsstände speicherbar um zu einem späteren Zeitpunkt auch einen Versionsvergleich durchführen zu können. Alle Objekte in dem Ursache-Wirkungs-Diagramm werden beim Erzeugen einer Version mit einem entsprechenden Versionsstempel versehen, an dem der Bearbeitungsverlauf kenntlich gemacht wird. Zu einem beliebigen Zeitpunkt können dann Versionsstände des Ursache-Wirkungs-Diagramms in eine Revision überführt werden. Alle Vorgänge werden intern gespeichert und die Versions- und Revisionshistorie zeigt den Verlauf der Bearbeitung an.

Online-Anbindung

In manchen Fällen werden die Ursache-Wirkungs-Diagramme mit erheblichem Zeitaufwand in der Visualisierung im Prozessleitsystem „nachgebaut“. logi.CED bietet unterschiedliche Möglichkeiten, die erstellten Ursache-Wirkungs-Diagramme online zu „animieren“. Über eine sogenannten „Transfertabelle“ kann der Name der Ursache oder der Wirkung einer Variablen im Leitsystem oder der SPS zugeordnet werden, um hier die „Zeile“ bzw. die „Spalte“ in der Ursache-Wirkungs-Sicht farblich zu hinterlegen. Die Farbeinstellung ist projektspezifisch einstellbar. Um die Daten zu erhalten, wird OPC-DA oder OPC-UA als Kommunikationsprotokoll verwendet. Andere Schnittstellenprotokolle können bei Bedarf dazu entwickelt werden.

SPS-Code Generierung

In der Erstellungsphase ist es durchaus sinnvoll, ein Ursache-Wirkungs-Diagramm zu testen. Dazu wird in logi.CED ein ST-Code gemäß IEC 61131-3 erzeugt. Mit einem internen Makrohandling kann jeder Intersection eine parametrierbare ST-Code-Sequenz zugeordnet werden, die dann bei der Generierung verwendet wird. Dieser ST-Code kann in das SPS-Programmiermittel z. B. per Copy & Paste oder auch per AML-Import übernommen werden. Mit der Anbindung an logi.CAD 32 bzw. logi.CAD 3 von logi.cals wird das erzeugte SPS-Programm direkt als Funktionsbaustein in einem SPS-Projekt eingebunden. Anschließend kann der ST-Code in der lokalen oder auch zielsystemgebundenen SPS-Lösung verarbeitet, also eingesetzt und getestet werden. Dazu wird das SPS-Laufzeitsystem logi.RTS aus dem Haus logi.cals verwendet. Diese hauseigene Soft-SPS verfügt über weitere Schnittstellen, um z. B. einen Prozesssimulator anbinden zu können oder auch die Laufzeitdaten per OPC-DA und OPC-UA bereit zu stellen.

Fazit

Mit dem Abschluß der Normungsarbeiten liegt jetzt eine stabile Beschreibung für die Erstellung von Ursache-Wirkungs-Diagrammen vor. Die Norm 62881 kann damit als Basis für die Ausschreibung von Ursache-Wirkungs-Dokumentationen im Bereich des Engineerings dienen.

Mit entsprechenden Werkzeugen stehen ebenfalls gute Möglichkeiten bereit, um effizient und zielgerichtet Ursache-Wirkungs-Diagramme zu erstellen, diese zu verwalten und ggfs. auch in portable Datenformate zu exportieren.

Noch zu Zeiten, in denen das Betriebssystem von PCs üblicherweise MS DOS hieß und Windows noch nicht erfunden war, hatte logi.cals im Jahr 1986 ein grafisches Entwicklungswerkzeug auf den Markt gebracht und damit die Automatisierungswelt verblüfft. Von Anfang an stand logi.cals für die Idee, modernste Technologien aus der IT-Welt für die Automatisierungstechnik nutzbar zu machen. Mit logi.CAD 3 bietet logi.cals ein ‘state of the art’ Desktop-Engineering-Tool mit umfassenden Wiederverwendungs- und Team-Engineering-Funktionen, das auf den modernsten Entwicklungstechnologien beruht. Eine Safety-Toolchain ergänzt das System um den Aspekt der funktionalen Sicherheit. logi.CAD 3 ist ein offenes, skalierbares und leistungsfähiges System, das sich durch die offene Plattformstruktur leicht an die jeweiligen Anforderungen anpassen lässt. Es erlaubt die effiziente Erstellung herstellerunabhängiger Automatisierungslösungen und erhöht die Engineering Performance in jeder Projektphase.

Neben dem SPS-Engineering rund um logi.CAD pflegt logi.cals seit Jahren seine Werkzeuglandschaft für das Dokumentations- und Spezifikationsengineering. Mit logi.DOC, dem systemneutralen Funktionsplaneditor und logi.CED, dem Cause-Effect-Editor sind weitere Werkzeuge vorhanden welche ihre Daten dem Automatisierungsworkflow zur Verfügung stellen.

Neuron Automation

Universitätsstrasse 4/8

A1090 Wien

Telefon: +43 (0) 5 77147-0

http://www.neuron-group.com

Geschäftsführer

Telefon: +49 (2173) 9191-0

Fax: +49 (2173) 9191-19

E-Mail: dieter.goltz@logicals.com

![]()